Fokker DR.I - DeAgostini-Umbau, M 1:6

Der lustige Modellbauer :: Luftfahrt :: Etappenbausätze / Partworks / Sammelserien :: Etappenbausatz Fokker Dr1 DeAgostini 1/6 :: Bauberichte

Seite 1 von 2

Seite 1 von 2 • 1, 2

Fokker DR.I - DeAgostini-Umbau, M 1:6

Fokker DR.I - DeAgostini-Umbau, M 1:6

Hallo Lustige Modellbauers,

Hab' mich nun - auch durch John's Ermunterung - dazu entschlossen, auch meinen Roten Baron hier vorzustellen.

Über zwei bzw. drei Roter-Baron-Modelle, wird ja schon im Thema RC - Flugzeuge berichtet:

mein Baron war (fast) von Anfang an als reines Standmodell angedacht und ich habe am Bausatz z.T. erhebliche Umbauten/Modifikationen

vorgenommen. Alle RC-Komponenten entfallen also von vornherein und obwohl mit Metall, Plastik usw. eine Vielzahl unterschiedlicher Materialien

zum Einsatz kommt, entsteht dieses Modell des Fokker DR.I zum überwiegenden Teil eben doch aus Holz ...

deshalb habe ich mein Modell mit Absicht hier platziert ...

Der Bau ist - wie man sieht - schon in einem fortgeschrittenen Stadium. Für mich selbst dokumentiere ich das in einem Baubericht,

den ich hier auszugsweise nutzen kann um in etwa der chronologischen Reihenfolge die wichtigsten Stationen des Umbaus vorzustellen.

Im Vergleich mit den Modellen von John und Yantin (übrigens Viel Erfolg weiterhin! ) wird der Umfang des Umbaus besonders deutlich.

) wird der Umfang des Umbaus besonders deutlich.

Der Rote Baron wird in jedem Fall ein außergewöhnlich imposantes und beeindruckendes Modell - auch "nur" nach Bauanleitung gebaut!

Dann fang' ich halt mal einfach ganz von vorne an ...

---------------------------------------------------------------------------------------------------------------------------------------------------------

Der Rote Baron von DeAgostini ist vorrangig als RC-Flugmodell mit Verbrennermotor konzipiert, kann aber laut Verlag

auch als Standmodell gebaut werden. Die besonderen konstruktiven und technischen Erfordernisse an ein flugfähiges RC-Modell

bedingen allerdings einige Kompromisse, die zu zu Lasten der Originaltreue gehen.

Man könnte sich nun damit zufriedengeben, das Modell nach Anleitung zu bauen und lediglich einige Detailverbesserungen vorzunehmen,

auf die hier auch kurz eingegangen werden kann ...

Das allein macht aber aus dem Modell noch lange keine auch nur annähernd authentische Nachbildung eines Fokker DR.I.

Ich habe mich deshalb dafür entschieden, einen schwierigeren Weg einzuschlagen.

Unter Einbeziehung der vorhandenen Teile möchte ich einen umfassenden Umbau vornehmen, um ein dem Vorbild besser entsprechendes

Modell des Fokker-Dreideckers zu erstellen ...

Zunächst einmal werden so viele Ausgaben wie möglich angesammelt, um einen Überblick über die jeweiligen Baugruppen

und ihren Gesamtaufbau zu erhalten. Anhand der vorliegenden Teile kann man dann schon recht gut abschätzen

- Was gegebenenfalls abzuändern ist,

- Wie man dabei vorgehen könnte,

- Womit man diese Änderungen umsetzen könnte (erforderliche Teile bzw. Materialien).

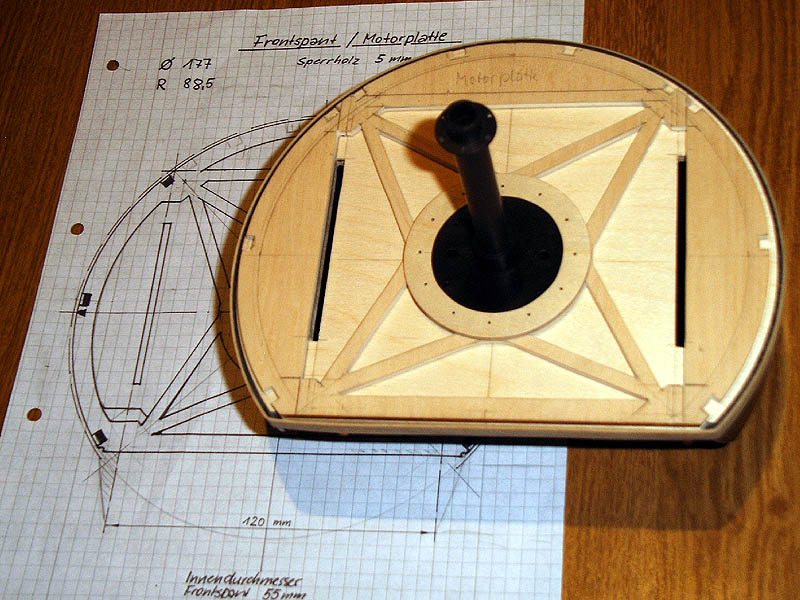

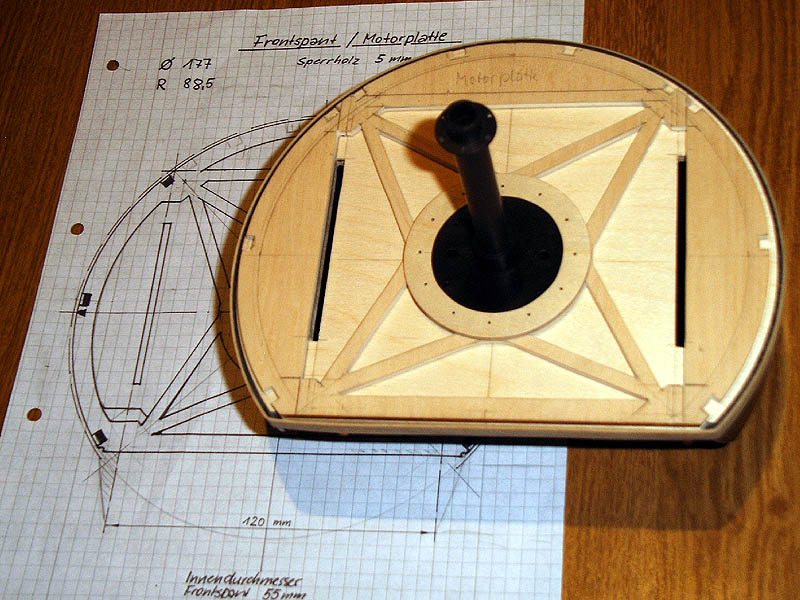

Anhand der eigenen Aufgabenstellung werden dann nach den Vorbildunterlagen Skizzen und Zeichnungen

für die entsprechenden Teile und Baugruppen angefertigt, nach denen gearbeitet werden kann.

Bei aller Liebe zum Detail geht es mir aber nicht darum, eine genaue maßstäbliche Kopie des Fokker DR.I zu erstellen.

Ich möchte - aus Freude am Bauen und Gestalten - lediglich die äußeren Merkmale und einsehbaren Bereiche am Modell

glaubhaft nachbilden.

Ein weiterer Schwerpunkt soll eine möglichst authentische Farbgebung und Markierung sein.

Mein Modell soll nicht nur einfach Rot werden, ich möchte auch - wenigstens teilweise - die eigentümliche Fokker-Stromung darstellen.

Mit meinen handwerklichen Möglichkeiten und den zur Verfügung stehenden Mitteln und Materialien möchte ich mit diesem Modell

eine angemessenene Nachbildung des berühmten Vorbilds schaffen - meine eigene Interpretation des Fokker Dr.I ...

Damit erfülle ich mir einen lange gehegten Wunsch, der ohne das Sammelwerk von DeAgostini wohl nie Realität geworden wäre ...

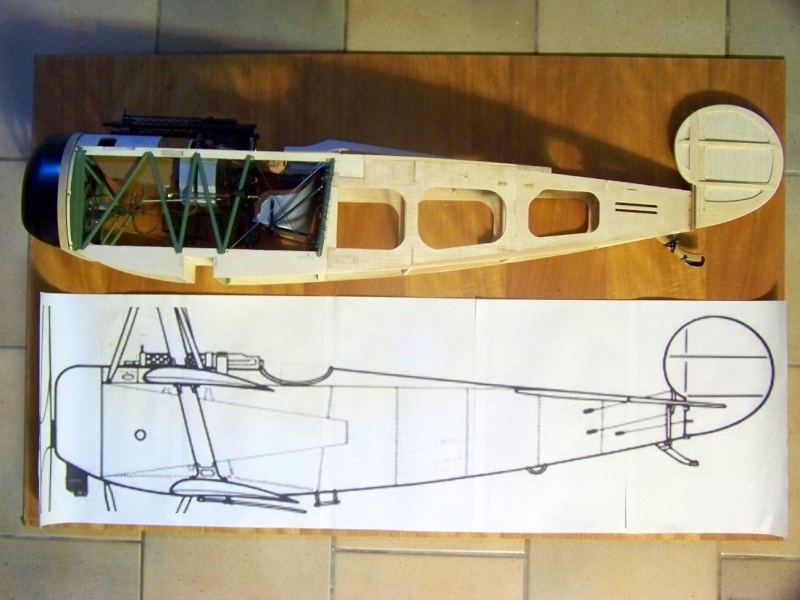

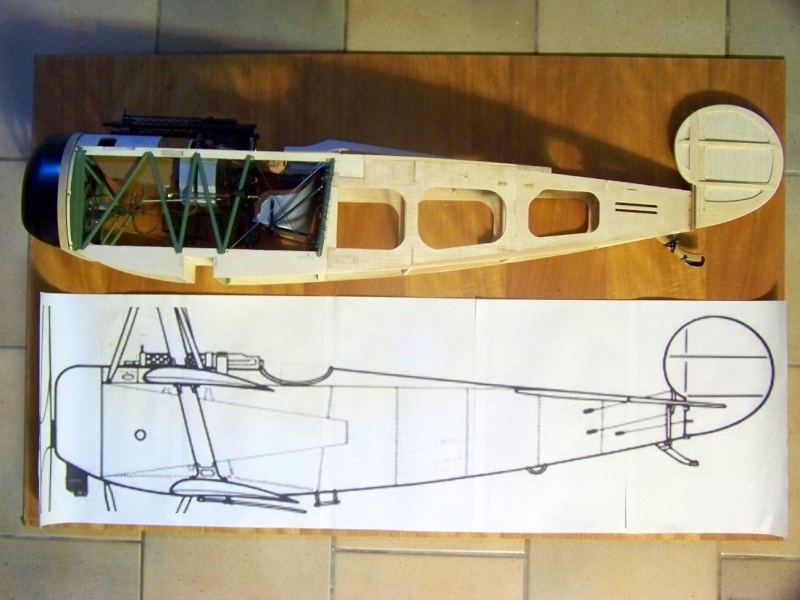

Modellrumpf mit maßstäblicher Rißzeichnung der Seitenansicht

---------------------------------------------------------------------------------------------------------------------------------------------------------

Mein "Lastenheft" für den Umbau beeinhaltet zunächst einmal die folgenden Haupt-Punkte:

- Die allgemeine Rumpfform soll korrigiert werden.

- Ein Cockpit soll eingerichtet werden.

- Tragflächen, Leitwerk, Spurweite und etliche weitere Details sollen korrigiert werden.

- Eine andere Bespannung und Farbgebung soll realisiert werden.

- Die vorhandenen Bauteile und Materialien sollen weitgehend genutzt werden.

Als Bau-Unterlagen dienen die bekannten Maße des Originals und geeignete Rißzeichnungen aus unterschiedlichen Quellen:

u.a. - die Vierseitenansicht,

- der Rumpfaufbau (Rohrgerippe),

- Schnitt- u. Detailzeichnungen.

Die Risse und Ansichten werden z.T. auf den Maßstab 1:6 skaliert um direkt damit arbeiten zu können.

---------------------------------------------------------------------------------------------------------------------------------------------------------

So, das soll für den Anfang genügen ... ich will Euch schließlich nicht langweilen ...

Für Fragen, Hinweise usw. steht ein gesonderter

> THREAD < bereit, damit der Bericht einigermaßen überschaubar bleibt.

Bis demnächst ... - Jörg -

Hab' mich nun - auch durch John's Ermunterung - dazu entschlossen, auch meinen Roten Baron hier vorzustellen.

Über zwei bzw. drei Roter-Baron-Modelle, wird ja schon im Thema RC - Flugzeuge berichtet:

mein Baron war (fast) von Anfang an als reines Standmodell angedacht und ich habe am Bausatz z.T. erhebliche Umbauten/Modifikationen

vorgenommen. Alle RC-Komponenten entfallen also von vornherein und obwohl mit Metall, Plastik usw. eine Vielzahl unterschiedlicher Materialien

zum Einsatz kommt, entsteht dieses Modell des Fokker DR.I zum überwiegenden Teil eben doch aus Holz ...

deshalb habe ich mein Modell mit Absicht hier platziert ...

Der Bau ist - wie man sieht - schon in einem fortgeschrittenen Stadium. Für mich selbst dokumentiere ich das in einem Baubericht,

den ich hier auszugsweise nutzen kann um in etwa der chronologischen Reihenfolge die wichtigsten Stationen des Umbaus vorzustellen.

Im Vergleich mit den Modellen von John und Yantin (übrigens Viel Erfolg weiterhin!

) wird der Umfang des Umbaus besonders deutlich.

) wird der Umfang des Umbaus besonders deutlich.Der Rote Baron wird in jedem Fall ein außergewöhnlich imposantes und beeindruckendes Modell - auch "nur" nach Bauanleitung gebaut!

Dann fang' ich halt mal einfach ganz von vorne an ...

---------------------------------------------------------------------------------------------------------------------------------------------------------

VORWORT ZUM MODELL

Der Rote Baron von DeAgostini ist vorrangig als RC-Flugmodell mit Verbrennermotor konzipiert, kann aber laut Verlag

auch als Standmodell gebaut werden. Die besonderen konstruktiven und technischen Erfordernisse an ein flugfähiges RC-Modell

bedingen allerdings einige Kompromisse, die zu zu Lasten der Originaltreue gehen.

Man könnte sich nun damit zufriedengeben, das Modell nach Anleitung zu bauen und lediglich einige Detailverbesserungen vorzunehmen,

auf die hier auch kurz eingegangen werden kann ...

Das allein macht aber aus dem Modell noch lange keine auch nur annähernd authentische Nachbildung eines Fokker DR.I.

Ich habe mich deshalb dafür entschieden, einen schwierigeren Weg einzuschlagen.

Unter Einbeziehung der vorhandenen Teile möchte ich einen umfassenden Umbau vornehmen, um ein dem Vorbild besser entsprechendes

Modell des Fokker-Dreideckers zu erstellen ...

Zunächst einmal werden so viele Ausgaben wie möglich angesammelt, um einen Überblick über die jeweiligen Baugruppen

und ihren Gesamtaufbau zu erhalten. Anhand der vorliegenden Teile kann man dann schon recht gut abschätzen

- Was gegebenenfalls abzuändern ist,

- Wie man dabei vorgehen könnte,

- Womit man diese Änderungen umsetzen könnte (erforderliche Teile bzw. Materialien).

Anhand der eigenen Aufgabenstellung werden dann nach den Vorbildunterlagen Skizzen und Zeichnungen

für die entsprechenden Teile und Baugruppen angefertigt, nach denen gearbeitet werden kann.

Bei aller Liebe zum Detail geht es mir aber nicht darum, eine genaue maßstäbliche Kopie des Fokker DR.I zu erstellen.

Ich möchte - aus Freude am Bauen und Gestalten - lediglich die äußeren Merkmale und einsehbaren Bereiche am Modell

glaubhaft nachbilden.

Ein weiterer Schwerpunkt soll eine möglichst authentische Farbgebung und Markierung sein.

Mein Modell soll nicht nur einfach Rot werden, ich möchte auch - wenigstens teilweise - die eigentümliche Fokker-Stromung darstellen.

Mit meinen handwerklichen Möglichkeiten und den zur Verfügung stehenden Mitteln und Materialien möchte ich mit diesem Modell

eine angemessenene Nachbildung des berühmten Vorbilds schaffen - meine eigene Interpretation des Fokker Dr.I ...

Damit erfülle ich mir einen lange gehegten Wunsch, der ohne das Sammelwerk von DeAgostini wohl nie Realität geworden wäre ...

Modellrumpf mit maßstäblicher Rißzeichnung der Seitenansicht

---------------------------------------------------------------------------------------------------------------------------------------------------------

Mein "Lastenheft" für den Umbau beeinhaltet zunächst einmal die folgenden Haupt-Punkte:

- Die allgemeine Rumpfform soll korrigiert werden.

- Ein Cockpit soll eingerichtet werden.

- Tragflächen, Leitwerk, Spurweite und etliche weitere Details sollen korrigiert werden.

- Eine andere Bespannung und Farbgebung soll realisiert werden.

- Die vorhandenen Bauteile und Materialien sollen weitgehend genutzt werden.

Als Bau-Unterlagen dienen die bekannten Maße des Originals und geeignete Rißzeichnungen aus unterschiedlichen Quellen:

u.a. - die Vierseitenansicht,

- der Rumpfaufbau (Rohrgerippe),

- Schnitt- u. Detailzeichnungen.

Die Risse und Ansichten werden z.T. auf den Maßstab 1:6 skaliert um direkt damit arbeiten zu können.

---------------------------------------------------------------------------------------------------------------------------------------------------------

So, das soll für den Anfang genügen ... ich will Euch schließlich nicht langweilen ...

Für Fragen, Hinweise usw. steht ein gesonderter

> THREAD < bereit, damit der Bericht einigermaßen überschaubar bleibt.

Bis demnächst ... - Jörg -

Zuletzt von Jörg am Sa 04 Feb 2012, 18:56 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

Zusätzliche Teile und Höhenleitwerk

Zusätzliche Teile und Höhenleitwerk

... und weiter geht's:

Für den geplanten Umbau wurden vorsorglich einige zusätzliche Teile beschafft.

Dazu zählen

- eine originalgetreue Motorhaube (CD-Scale-Designs)

- zwei Bausätze für maßstäbliche Spandau-LMG 08/15 (M 1:6, Williams Bros., USA)

- ein Echtholzpropeller

- ein funktionstüchtiger (!) Miniatur-Kompass (Ø ca. 20 mm, war ein "Rucksack-Anhängsel")

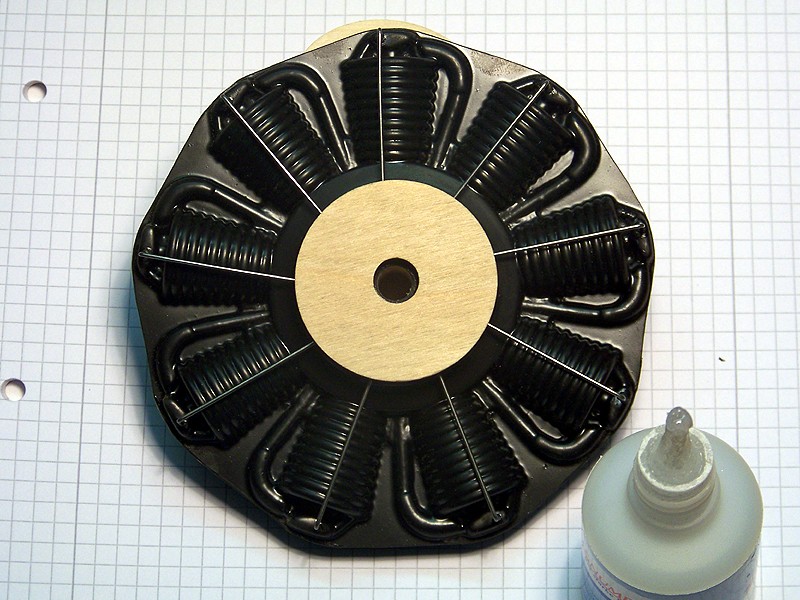

- Das absolute Highlight ist sicher der detaillierte Bausatz eines LeRhône Umlaufmotors (M 1:6, Williams Bros. Inc.)

Die Anschaffung solider Ruderscharniere war fast schon selbstverständlich und ... mehr auf Verdacht

liegen noch zwei winzige Spannschlösser bereit, die später eventuell bei der Querruderanlenkung nützlich sind.

einige der zusätzlichen Teile ...

das Highlight ist der LeRhone-Bausatz: hier schon einmal probeweise unter der neuen Haube ...

Normalerweise würde der Bau nun mit dem Rumpf beginnen: die dafür nötigen Umbau-Pläne waren aber noch in Arbeit ...

Weil es eine eigenständige und überschaubare Baugruppe darstellt, habe ich deshalb zunächst mit dem Höhenleitwerk (HLW) angefangen ...

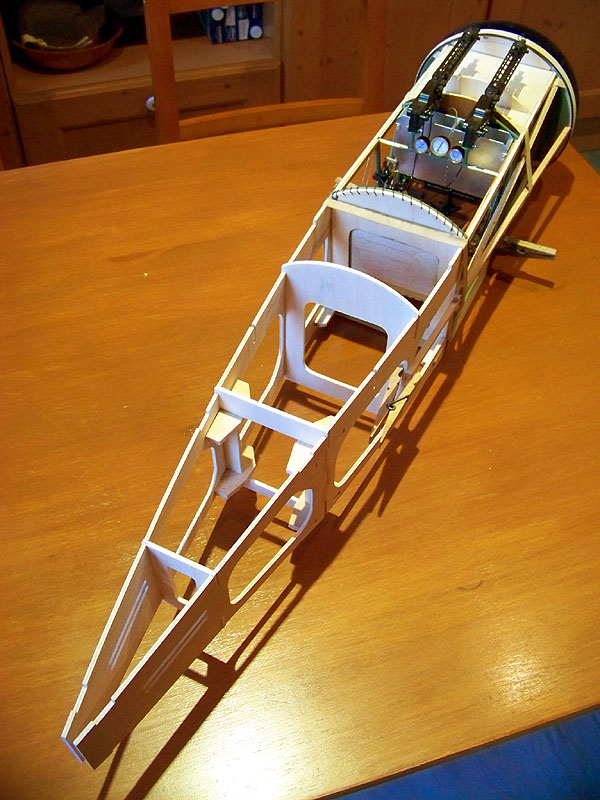

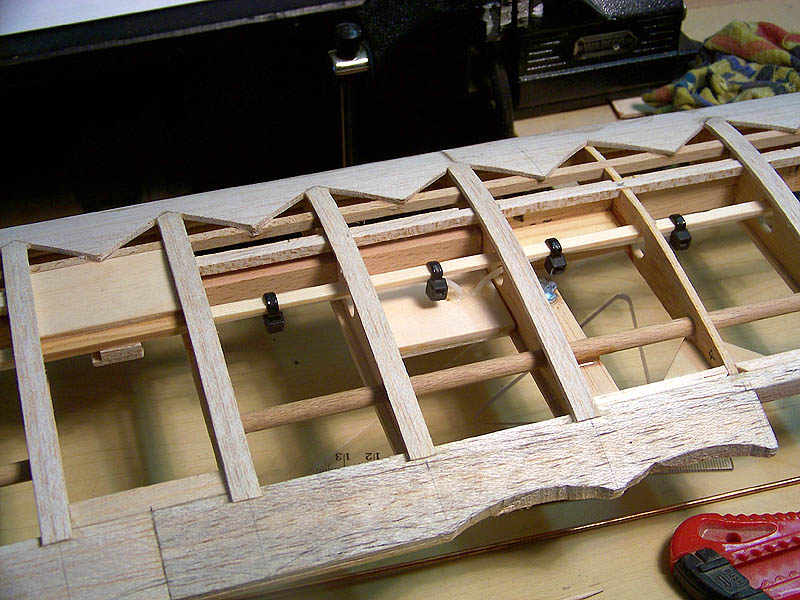

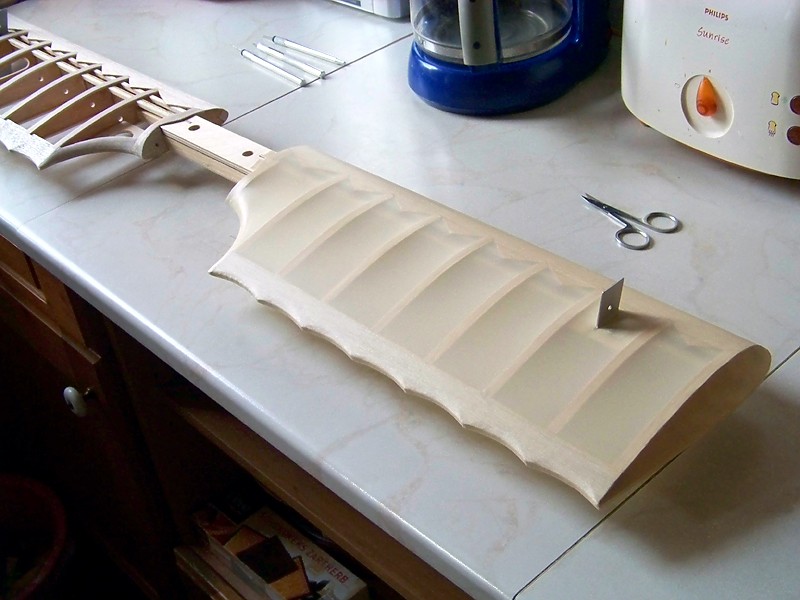

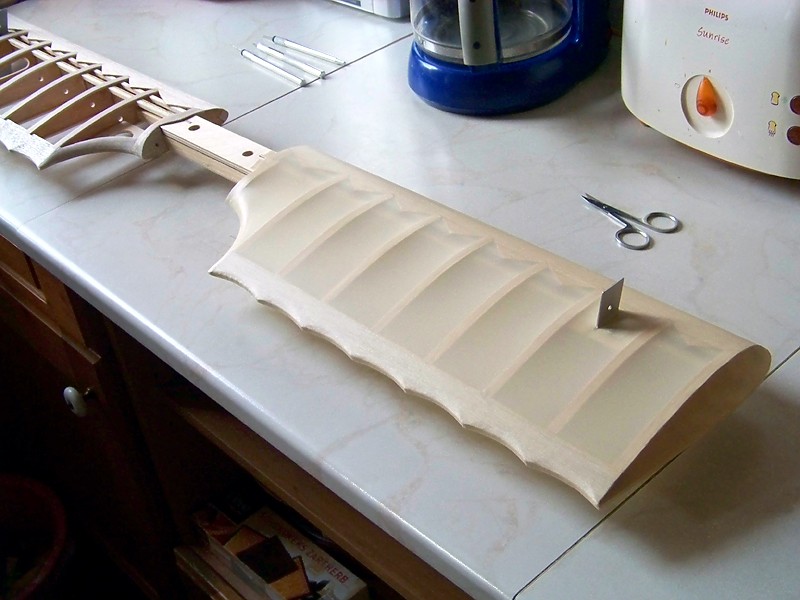

HÖHENLEITWERK

Das ursprüngliche HLW ist für den Modellflug optimiert: veränderte Geometrie, verwindungssichere Bauweise (Schrägspanten), kleinere Ruderflächen usw. ...

Mein Neues Höhenleitwerk dagegen ist nun zumindest in Abmessungen und Geometrie dem Original entsprechend korrigiert.

Es orientiert sich auch konstruktiv etwas mehr am Vorbild, ist aber dabei den Erfordernissen der Balsa-Bauweise angepaßt.

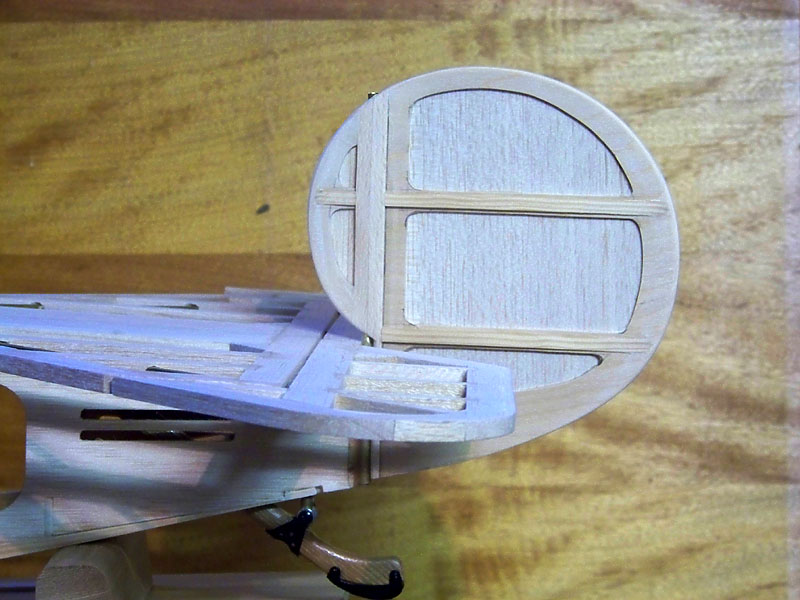

rohbaufertiges Höhenleitwerk

Dazu notwendige Schablonen wurden neu erstellt. Die ganze Konstruktion wird direkt auf diesen Schablonen zugeschnitten und zusammengebaut.

Die gelieferten Balsabrettchen und -leisten wurden dabei verwendet, mussten aber wegen der unterschiedlichen Qualität sorgfältig sortiert werden.

Der Bauablauf entspricht eigentlich (bis auf geringe Abweichungen) prinzipiell der DeAgo-Anleitung.

Der Umbau ist relativ einfach und ging ziemlich problemlos und recht zügig vonstatten.

Die einteiligen Knickscharniere aus dem Bausatz erscheinen wenig vertrauenerweckend - sie werden später durch besser geeignete Gelenkscharniere ersetzt.

Ich habe das HLW im rohbaufertigen Zustand belassen, falls später bei der Anpassung an den Rumpf noch Korrekturen nötig sind.

Das HLW bleibt nun zunächst einmal liegen bis etwas da ist, wo man es anbauen kann ...

... weiter demnächst - mit dem Fahrwerkflügel ... Gruß - Jörg -

Hier geht's > ZUR DISKUSSION <

Für den geplanten Umbau wurden vorsorglich einige zusätzliche Teile beschafft.

Dazu zählen

- eine originalgetreue Motorhaube (CD-Scale-Designs)

- zwei Bausätze für maßstäbliche Spandau-LMG 08/15 (M 1:6, Williams Bros., USA)

- ein Echtholzpropeller

- ein funktionstüchtiger (!) Miniatur-Kompass (Ø ca. 20 mm, war ein "Rucksack-Anhängsel")

- Das absolute Highlight ist sicher der detaillierte Bausatz eines LeRhône Umlaufmotors (M 1:6, Williams Bros. Inc.)

Die Anschaffung solider Ruderscharniere war fast schon selbstverständlich und ... mehr auf Verdacht

liegen noch zwei winzige Spannschlösser bereit, die später eventuell bei der Querruderanlenkung nützlich sind.

einige der zusätzlichen Teile ...

das Highlight ist der LeRhone-Bausatz: hier schon einmal probeweise unter der neuen Haube ...

Normalerweise würde der Bau nun mit dem Rumpf beginnen: die dafür nötigen Umbau-Pläne waren aber noch in Arbeit ...

Weil es eine eigenständige und überschaubare Baugruppe darstellt, habe ich deshalb zunächst mit dem Höhenleitwerk (HLW) angefangen ...

HÖHENLEITWERK

Das ursprüngliche HLW ist für den Modellflug optimiert: veränderte Geometrie, verwindungssichere Bauweise (Schrägspanten), kleinere Ruderflächen usw. ...

Mein Neues Höhenleitwerk dagegen ist nun zumindest in Abmessungen und Geometrie dem Original entsprechend korrigiert.

Es orientiert sich auch konstruktiv etwas mehr am Vorbild, ist aber dabei den Erfordernissen der Balsa-Bauweise angepaßt.

rohbaufertiges Höhenleitwerk

Dazu notwendige Schablonen wurden neu erstellt. Die ganze Konstruktion wird direkt auf diesen Schablonen zugeschnitten und zusammengebaut.

Die gelieferten Balsabrettchen und -leisten wurden dabei verwendet, mussten aber wegen der unterschiedlichen Qualität sorgfältig sortiert werden.

Der Bauablauf entspricht eigentlich (bis auf geringe Abweichungen) prinzipiell der DeAgo-Anleitung.

Der Umbau ist relativ einfach und ging ziemlich problemlos und recht zügig vonstatten.

Die einteiligen Knickscharniere aus dem Bausatz erscheinen wenig vertrauenerweckend - sie werden später durch besser geeignete Gelenkscharniere ersetzt.

Ich habe das HLW im rohbaufertigen Zustand belassen, falls später bei der Anpassung an den Rumpf noch Korrekturen nötig sind.

Das HLW bleibt nun zunächst einmal liegen bis etwas da ist, wo man es anbauen kann ...

... weiter demnächst - mit dem Fahrwerkflügel ... Gruß - Jörg -

Hier geht's > ZUR DISKUSSION <

Zuletzt von Jörg am Di 13 März 2012, 07:34 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

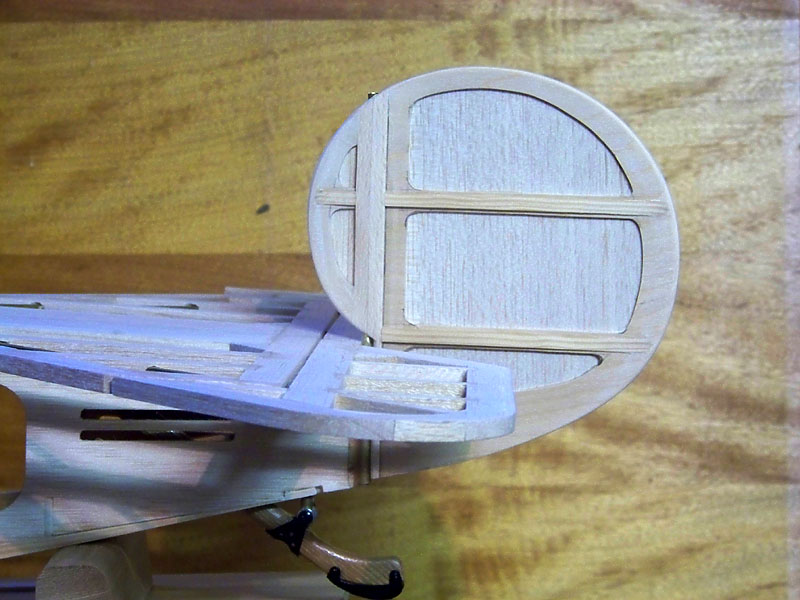

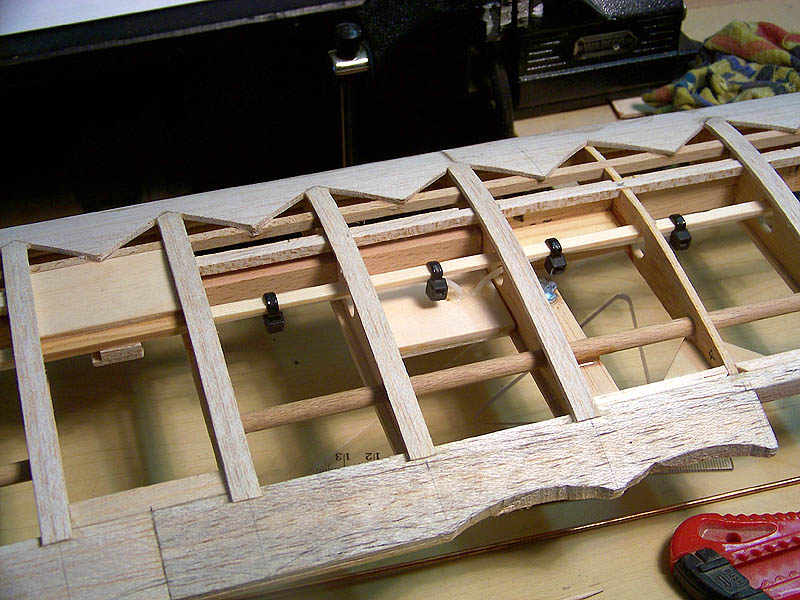

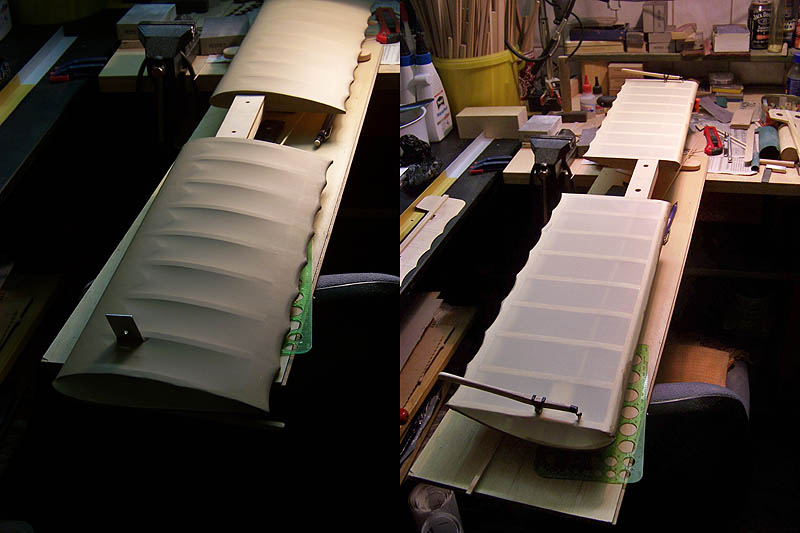

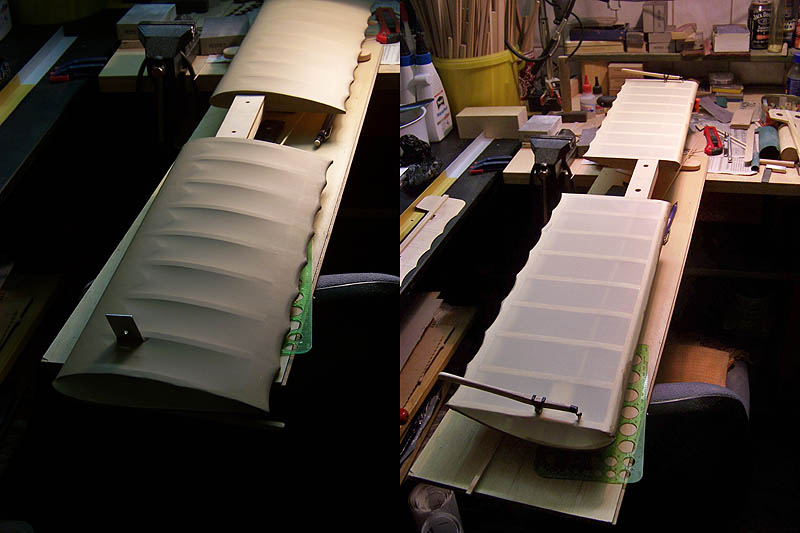

FAHRWERKFLÜGEL

FAHRWERKFLÜGEL

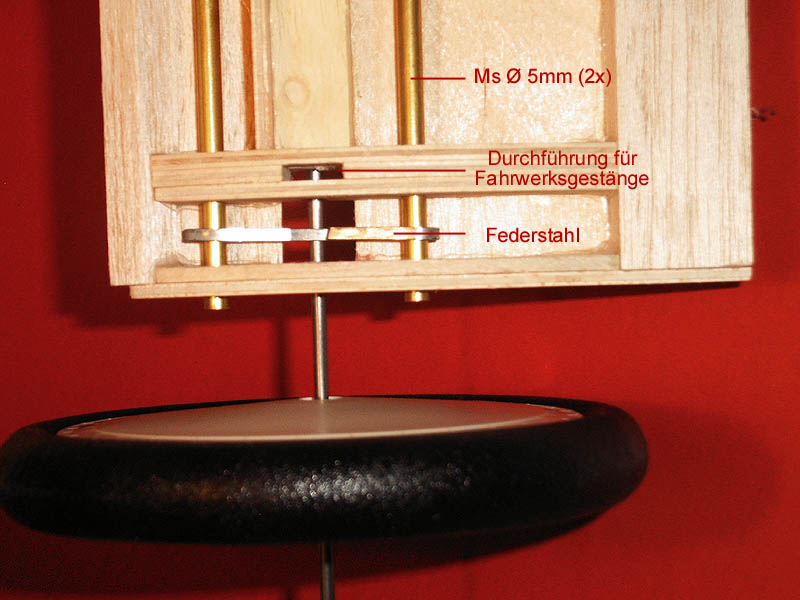

Für den praktischen Modell-Flugbetrieb ist natürlich eine breitere Spurweite sehr von Vorteil,

der DeAgo Fahrwerkflügel ist deshalb auch eine ganze Ecke breiter als das am Vorbild war.

Der Flügel entsteht in Rippenbauweise: er wird an der Unterseite mit Balsa beplankt und später mit Folie bespannt:

an der Hinterkannte sind dieser Bauweise entsprechend bogenförmige Einschnitte vorgesehen.

die Fahrwerkstreben aus stabilem Draht werden außen an den Seiten des Flügels befestigt ... soweit, sogut ...

Das Standmodell kann recht einfach annähernd auf die maßstäbliche Spurweite von 278 mm „zurückgebaut" werden:

Dazu wird die Breite der Fahrwerksfläche verringert:

Variante Eins - der Flügel wird einfach um ein Rippen-Feld verkürzt,

Variante Zwei - die vorgesehenen Rippen werden auf dem entsprechend gekürzten Holm enger verbaut.

Dafür wären lediglich neue Paßschlitze in den Flügelholm zu sägen und die ursprünglichen Schlitze zu verschließen.

Natürlich müssen bei beiden Varianten später auch die Fahrwerkstreben entsprechend angepaßt (zurechtgebogen) werden.

Ich habe Variante Zwei angewandt, bin dabei jedoch noch etwas weiter gegangen.

Mein Fahrwerkflügel ist nun auf die maßstäbliche Breite von 240 mm ausgelegt.

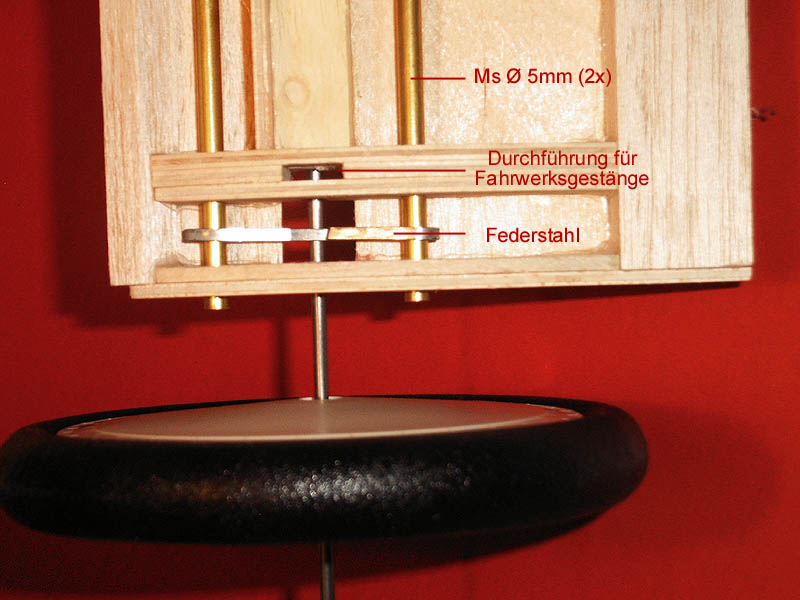

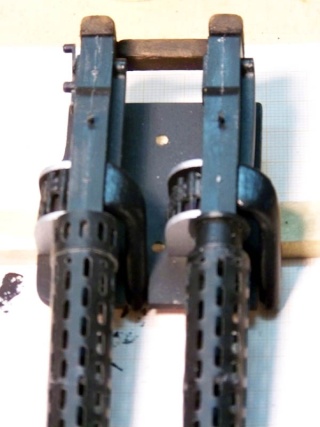

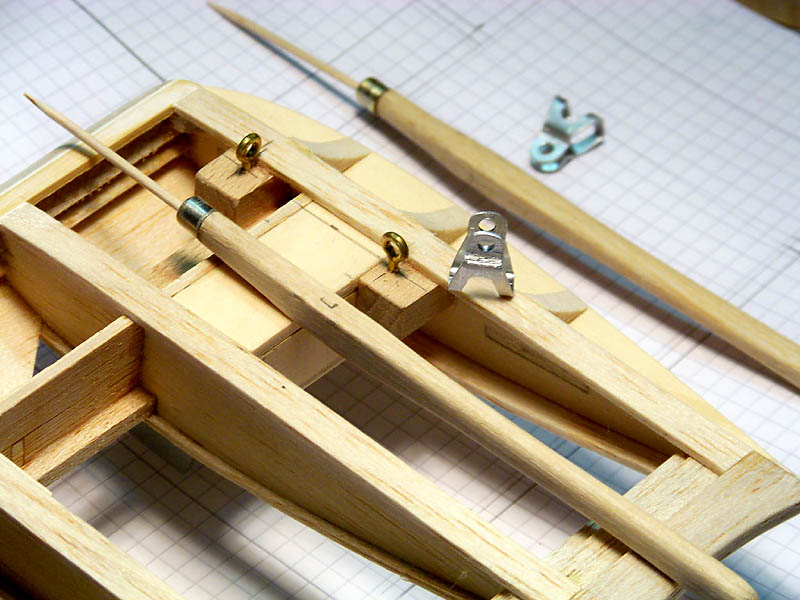

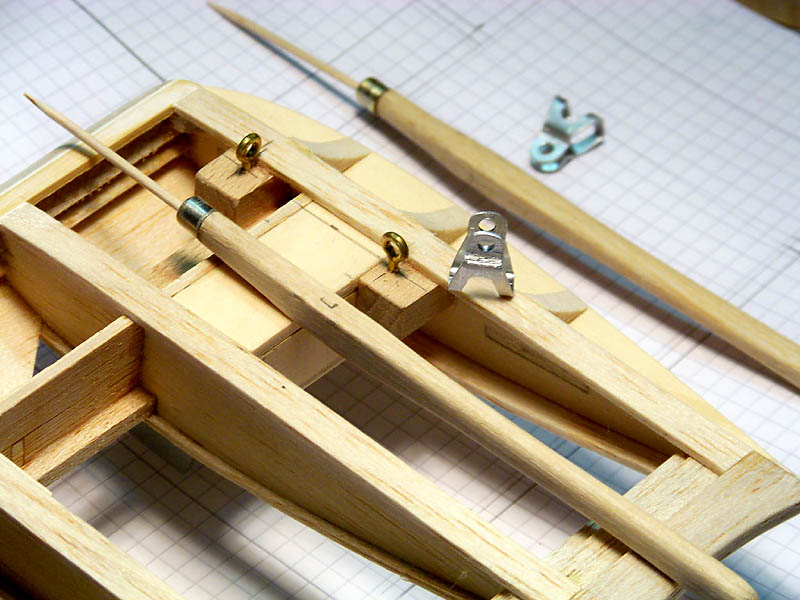

Fahrwerkflügel mit maßstäblicher Breite im Bau

- zwei neu angefertigte Rippen (Sandwichbauweise, jeweils 3x 3mm-Sperrholz) bilden die Aufnahme

für das Fahrwerkgestänge an originalgetreuer Position innerhalb des Flügels.

- in das Profil der Achsführung ist zur Verstärkung ein Ms-Rohr (Ø 5 mm) mit 2-K-Kleber eingelassen.

- vorbildähnlich versteifen zwei Ms-Rohre (Ø 5 mm) die Konstruktion zusätzlich über die gesamte Breite und nehmen

an den Enden die Federung der Achse auf - anstelle der metallenen Blattfedern auf den Bildern habe ich dann allerdings

doch lieber passende O-Ringe aus Gummi eingebaut.

- anstelle der vorgesehenen Beplankung mit Balsa wird stabileres 1mm-Sperrholz verwendet.

Fahrwerkflügel: fertig beplankt und verschliffen ...

Auch die Oberseite habe ich vollständig mit 1mm-Sperrholz beplankt. Die im Bausatz vorgesehenen bogenförmigen Einschnitte

an der Endleiste entfallen wegen der nun vorbildgerecht vollständigen Beplankung des Fahrwerkflügels.

Auch der Fahrwerkflügel bleibt nun erst einmal liegen ... weiter geht es demnächst

mit der Vorbereitung und teilweisen Montage des LeRhone-Bausatzes von Williams ...

Gruß - Jörg -

Hier geht's > ZUR DISKUSSION <

der DeAgo Fahrwerkflügel ist deshalb auch eine ganze Ecke breiter als das am Vorbild war.

Der Flügel entsteht in Rippenbauweise: er wird an der Unterseite mit Balsa beplankt und später mit Folie bespannt:

an der Hinterkannte sind dieser Bauweise entsprechend bogenförmige Einschnitte vorgesehen.

die Fahrwerkstreben aus stabilem Draht werden außen an den Seiten des Flügels befestigt ... soweit, sogut ...

Das Standmodell kann recht einfach annähernd auf die maßstäbliche Spurweite von 278 mm „zurückgebaut" werden:

Dazu wird die Breite der Fahrwerksfläche verringert:

Variante Eins - der Flügel wird einfach um ein Rippen-Feld verkürzt,

Variante Zwei - die vorgesehenen Rippen werden auf dem entsprechend gekürzten Holm enger verbaut.

Dafür wären lediglich neue Paßschlitze in den Flügelholm zu sägen und die ursprünglichen Schlitze zu verschließen.

Natürlich müssen bei beiden Varianten später auch die Fahrwerkstreben entsprechend angepaßt (zurechtgebogen) werden.

Ich habe Variante Zwei angewandt, bin dabei jedoch noch etwas weiter gegangen.

Mein Fahrwerkflügel ist nun auf die maßstäbliche Breite von 240 mm ausgelegt.

Fahrwerkflügel mit maßstäblicher Breite im Bau

- zwei neu angefertigte Rippen (Sandwichbauweise, jeweils 3x 3mm-Sperrholz) bilden die Aufnahme

für das Fahrwerkgestänge an originalgetreuer Position innerhalb des Flügels.

- in das Profil der Achsführung ist zur Verstärkung ein Ms-Rohr (Ø 5 mm) mit 2-K-Kleber eingelassen.

- vorbildähnlich versteifen zwei Ms-Rohre (Ø 5 mm) die Konstruktion zusätzlich über die gesamte Breite und nehmen

an den Enden die Federung der Achse auf - anstelle der metallenen Blattfedern auf den Bildern habe ich dann allerdings

doch lieber passende O-Ringe aus Gummi eingebaut.

- anstelle der vorgesehenen Beplankung mit Balsa wird stabileres 1mm-Sperrholz verwendet.

Fahrwerkflügel: fertig beplankt und verschliffen ...

Auch die Oberseite habe ich vollständig mit 1mm-Sperrholz beplankt. Die im Bausatz vorgesehenen bogenförmigen Einschnitte

an der Endleiste entfallen wegen der nun vorbildgerecht vollständigen Beplankung des Fahrwerkflügels.

Auch der Fahrwerkflügel bleibt nun erst einmal liegen ... weiter geht es demnächst

mit der Vorbereitung und teilweisen Montage des LeRhone-Bausatzes von Williams ...

Gruß - Jörg -

Hier geht's > ZUR DISKUSSION <

Jörg- Moderator

UMLAUFMOTOR LE RHÔNE / OBERURSEL

UMLAUFMOTOR LE RHÔNE / OBERURSEL

An dieser Stelle machen wir einen Sprung im Bauablauf ... warum, werde ich noch erklären ...

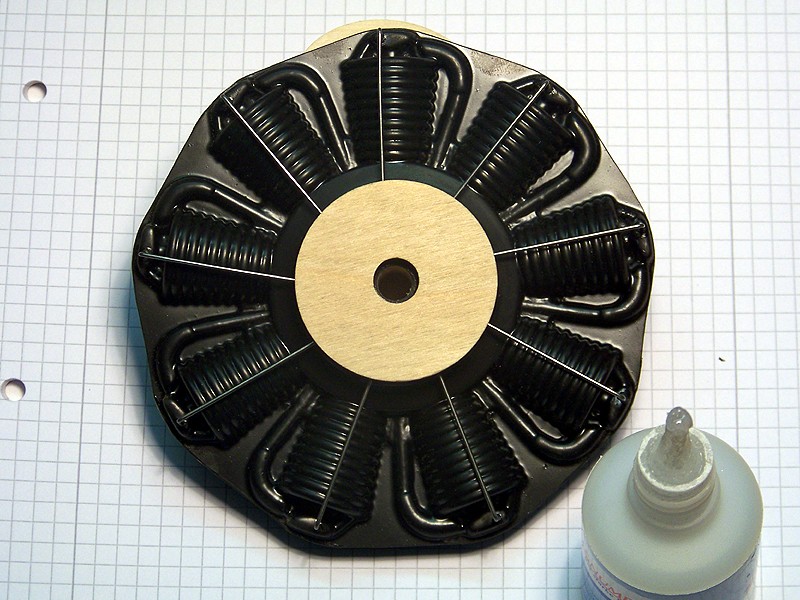

Die Modell-Flieger bauen ja einen Verbrenner-Motor in den Dreidecker ein, für die Standmodeller liegt dem Bausatz eine stark vereinfachte,

als Halbrelief geprägte Motorattrappe bei. Sie soll den am Original verwendeten Umlaufmotor nachbilden.

Laut Bauanleitung soll diese Attrappe fest hinter den Ausschnitt der Motorverkleidung geklebt werden.

Mit zwei ominösen Metall-Druckgußteilen - als Propellerschraube und -mutter bezeichnet - soll der Propeller mehr schlecht als recht

an der Attrappe befestigt werden. Die vorgesehene Montage ist vollkommen unsinnig und wirkt später am Modell einfach nur lächerlich.

Der Motor ist jedoch das Herz und Gesicht des Fokker-Dreideckers und bedarf damit dringend einiger Nachbesserungen!

Ein Modellbaukollege hatte die Idee, die Attrappe aufzudoppeln: das ist schon einmal ein guter Ansatz zu etwas mehr Vorbildnähe ...

Auf dem Reklamationsweg habe ich mir zunächst eine zweite Attrappe besorgt, die zum Aufdoppeln der Motornachbildung verwendet werden soll.

In beide Hälften wird ein Kern aus Sperrholzscheiben eingepasst, um eine solide Basis für die Anbringung der Propeller- bzw. Motorwelle zu erhalten.

Die so vorbereiteten Hälften werden mit 2-K-Harz miteinander verklebt und erhalten in der Mitte eine durchgehende Bohrung mit Ø 8 mm.

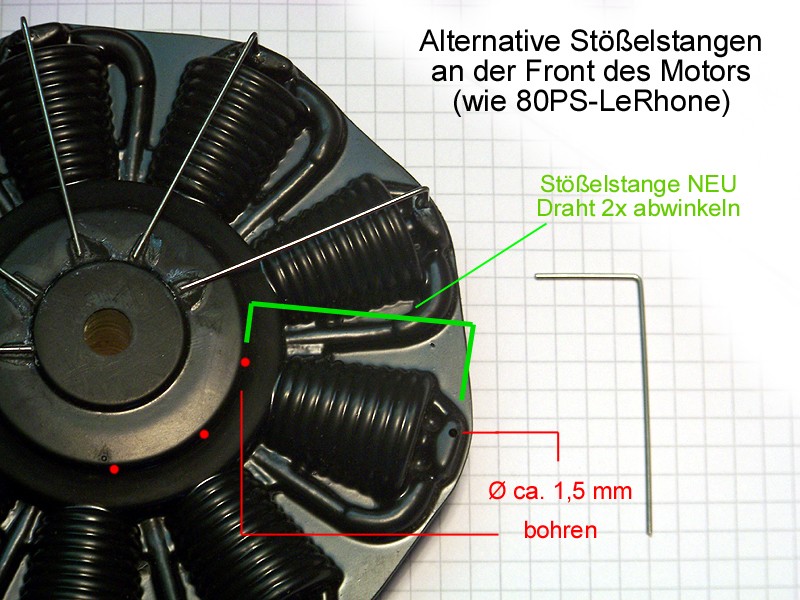

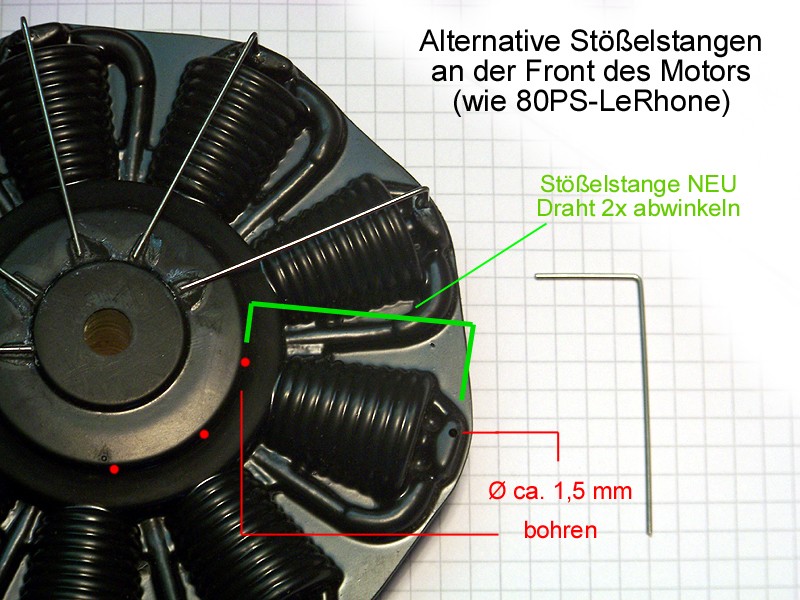

Nach dem Beschneiden der Ränder können an der Rückseite des Motors mit Stahldraht die Ventilstößel dargestellt werden.

Für die oberen Enden werden Bohrungen Ø 1,5 mm in den Kipphebeln eingebracht, die unteren Enden werden stumpf am Getriebegehäuse angeklebt.

Die Enden der Ventilstößel werden dann mit einer weiteren Sperrholzscheibe abgedeckt, die ebenfalls eine zentrale Bohrung hat (Ø ca. 10 mm).

Die Ventilstößel befinden sich beim am Fokker DR.I verwendeten Motor, einem 110PS Oberursel UR2 bzw. Le Rhône, an der Rückseite des Aggregats.

Wer damit kein Problem hat, könnte die Ventilstößel auch - besser sichtbar - an der Vorderseite der Attrappe anbringen,

denn das wäre die Konfiguration an einem 80 PS-Oberursel bzw. Le Rhône ... in diesem Falle sollten die Ventilstößel etwas anders angebracht werden.

In die zentrale Bohrung im Getriebegehäuse wird nun mit 2-K-Harz ein Alu-Rohr (außenØ 8 mm, innenØ 6 mm) eingeklebt.

In dieses Alu-Rohr wird eine Gewindestange M6 eingeharzt, die als Motor-/Propellerwelle fungiert.

Auf die an der Rückseite überstehende Gewindestange wird ein weiteres Stück Alu-Rohr und eine U-Scheibe aufgesteckt.

Dieses Rohr wird mit 2 Konter-Muttern M6 gesichert und soll dabei leichtgängig drehbar bleiben.

Dieses kurze Stück Alu-Rohr (in meinem Fall ca. 25 mm lang) ist nun das eigentliche Lager des Umlaufmotors.

Es wird in einem "Lagerbock" aus Sperrholzplatten befestigt, die dann an den (gekürzten) Motorträgern aus dem Bausatz befestigt werden.

Nach einer sparsamen (nur nichts über-betonen!) farblichen Akzentuierung sieht die Motorattrappe nun schon um einiges besser aus

und könnte in dieser Form durchaus am Standmodell verwendet werden

Vorderseite ...

... und Rückseite der aufgedoppelten DeAgo-Attrappe ...

... und so kann sie am Frontspant des Modells angebracht werden: Die Umlaufmotor-Attrappe rotiert originalgetreu mitsamt dem Propeller.

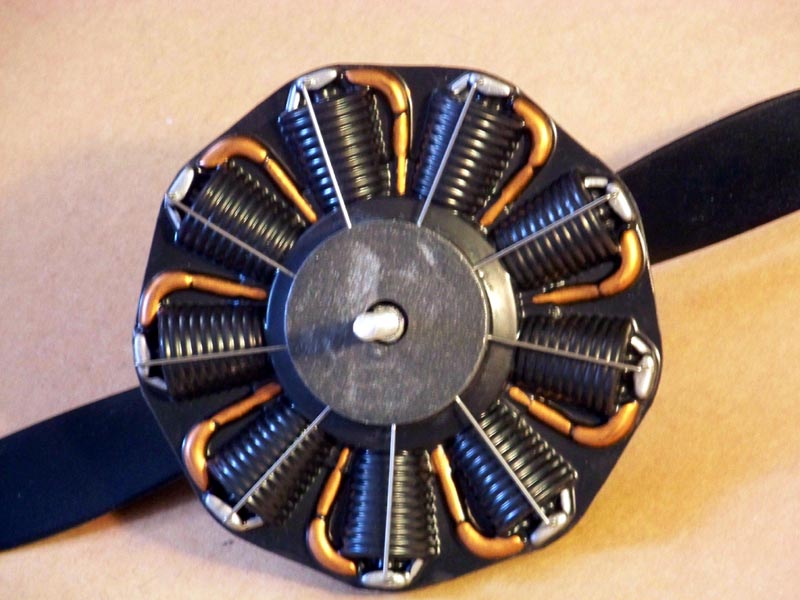

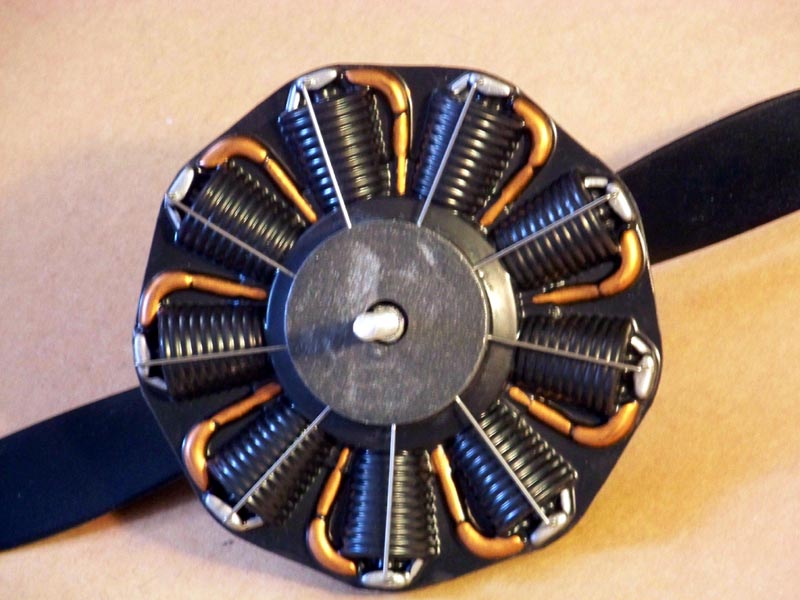

Ich hatte jedoch dieses schöne und sehr detaillierte Modell eines Le Rhône von Williams für mein Modell vorgesehen:

Der Williams-Bausatz stellt ein 80 PS-Aggregat dar, während der Fokker Dr.I mit einem Oberursel UR2 bzw. Le Rhône mit 110 PS Leistung ausgerüstet war.

Äußerlich unterscheiden sich diese Motoren in der Anordnung von Ansaugrohren und Ventilstößeln.

Beim 80 PS-Motor vor, sind sie am 110 PS-Motor hinter den Zylindern angeordnet.

Theoretisch ist es möglich, das Modell zumindest optisch in einen Oberursel UR2 umzubauen.

Dazu müßten mit relativ wenig Aufwand die Endplatten ausgetauscht werden.

Dann könnte der Motor mit den Stößeln/Ansaugstutzen nach hinten montiert werden.

Ein Schönheitsfehler bliebe allerdings trotzdem: die Ansaugstutzen führen dann an der falschen Seite der Zylinder nach hinten ...

Belassen wir es also zunächst einmal beim 80 PS-Aggregat aus dem Bausatz:

Die Teile sind sehr detailliert und sauber gespritzt, es müssen lediglich die üblichen Auswerfermarken und Gußgrate entfernt werden.

Bei der Montage ist sehr viel Geduld und Sorgfalt gefragt, besonderes Augenmerk gilt den feinen Kühlrippen der Zylinder und den etwas

problematischen Klebenähten der Ansaugstutzen.

Ich habe die einzelnen Baugruppen des Motors zusammengesetzt und bemalt, jedoch mit Absicht - bis heute - noch nicht endmontiert.

Der Grund dafür ist, daß ich zunächst die genauen Einbaumaße des Motors ermitteln mußte,

um endlich mit dem Bau des Rumpfes beginnen zu können.

Der Le Rhône hat neben der Rotation um die Achse noch mehr bewegliche Teile vorzuweisen.

Die Zahnräder des Getriebes für Ölpumpe und Zündmagnet laufen mit wenn der Motor rotiert.

Am Vergaser ist der Drosselklappen-Schieber beweglich, die empfindliche Plastik-Achse des Hebelarmes

wurde vorsichtshalber gleich durch 1-mm-Ms-Draht ersetzt.

Die Baugruppen des Motors können nun zwar vorbereitet und bemalt werden, er wird aber erst sehr viel später fest am Modell angebracht.

Eine sorgfältige und differenzierte Bemalung offenbart und unterstreicht die Qualitäten des Bausatzes.

Leider kann nicht ohne Weiteres ein Propeller angebracht werden.

Es muß z.B ein geeigneter Gewindestift eingearbeitet werden, auf dem ein handelsüblicher hölzerner Prop befestigt werden kann.

... das ist ein weiterer Grund, warum der Motor bisher nur teilmontiert ist ...

... mit den ermittelten genauen Einbau-Maßen des Motors konnte ich nun endlich die Umbaupläne

für den Rumpf fertig ausarbeiten ... und damit geht's dann demnächst auch weiter ...

Grüße - Jörg -

Hier geht's > ZUR DISKUSSION <

Die Modell-Flieger bauen ja einen Verbrenner-Motor in den Dreidecker ein, für die Standmodeller liegt dem Bausatz eine stark vereinfachte,

als Halbrelief geprägte Motorattrappe bei. Sie soll den am Original verwendeten Umlaufmotor nachbilden.

Laut Bauanleitung soll diese Attrappe fest hinter den Ausschnitt der Motorverkleidung geklebt werden.

Mit zwei ominösen Metall-Druckgußteilen - als Propellerschraube und -mutter bezeichnet - soll der Propeller mehr schlecht als recht

an der Attrappe befestigt werden. Die vorgesehene Montage ist vollkommen unsinnig und wirkt später am Modell einfach nur lächerlich.

Der Motor ist jedoch das Herz und Gesicht des Fokker-Dreideckers und bedarf damit dringend einiger Nachbesserungen!

Ein Modellbaukollege hatte die Idee, die Attrappe aufzudoppeln: das ist schon einmal ein guter Ansatz zu etwas mehr Vorbildnähe ...

Auf dem Reklamationsweg habe ich mir zunächst eine zweite Attrappe besorgt, die zum Aufdoppeln der Motornachbildung verwendet werden soll.

In beide Hälften wird ein Kern aus Sperrholzscheiben eingepasst, um eine solide Basis für die Anbringung der Propeller- bzw. Motorwelle zu erhalten.

Die so vorbereiteten Hälften werden mit 2-K-Harz miteinander verklebt und erhalten in der Mitte eine durchgehende Bohrung mit Ø 8 mm.

Nach dem Beschneiden der Ränder können an der Rückseite des Motors mit Stahldraht die Ventilstößel dargestellt werden.

Für die oberen Enden werden Bohrungen Ø 1,5 mm in den Kipphebeln eingebracht, die unteren Enden werden stumpf am Getriebegehäuse angeklebt.

Die Enden der Ventilstößel werden dann mit einer weiteren Sperrholzscheibe abgedeckt, die ebenfalls eine zentrale Bohrung hat (Ø ca. 10 mm).

Die Ventilstößel befinden sich beim am Fokker DR.I verwendeten Motor, einem 110PS Oberursel UR2 bzw. Le Rhône, an der Rückseite des Aggregats.

Wer damit kein Problem hat, könnte die Ventilstößel auch - besser sichtbar - an der Vorderseite der Attrappe anbringen,

denn das wäre die Konfiguration an einem 80 PS-Oberursel bzw. Le Rhône ... in diesem Falle sollten die Ventilstößel etwas anders angebracht werden.

In die zentrale Bohrung im Getriebegehäuse wird nun mit 2-K-Harz ein Alu-Rohr (außenØ 8 mm, innenØ 6 mm) eingeklebt.

In dieses Alu-Rohr wird eine Gewindestange M6 eingeharzt, die als Motor-/Propellerwelle fungiert.

Auf die an der Rückseite überstehende Gewindestange wird ein weiteres Stück Alu-Rohr und eine U-Scheibe aufgesteckt.

Dieses Rohr wird mit 2 Konter-Muttern M6 gesichert und soll dabei leichtgängig drehbar bleiben.

Dieses kurze Stück Alu-Rohr (in meinem Fall ca. 25 mm lang) ist nun das eigentliche Lager des Umlaufmotors.

Es wird in einem "Lagerbock" aus Sperrholzplatten befestigt, die dann an den (gekürzten) Motorträgern aus dem Bausatz befestigt werden.

Nach einer sparsamen (nur nichts über-betonen!) farblichen Akzentuierung sieht die Motorattrappe nun schon um einiges besser aus

und könnte in dieser Form durchaus am Standmodell verwendet werden

Vorderseite ...

... und Rückseite der aufgedoppelten DeAgo-Attrappe ...

... und so kann sie am Frontspant des Modells angebracht werden: Die Umlaufmotor-Attrappe rotiert originalgetreu mitsamt dem Propeller.

Ich hatte jedoch dieses schöne und sehr detaillierte Modell eines Le Rhône von Williams für mein Modell vorgesehen:

Der Williams-Bausatz stellt ein 80 PS-Aggregat dar, während der Fokker Dr.I mit einem Oberursel UR2 bzw. Le Rhône mit 110 PS Leistung ausgerüstet war.

Äußerlich unterscheiden sich diese Motoren in der Anordnung von Ansaugrohren und Ventilstößeln.

Beim 80 PS-Motor vor, sind sie am 110 PS-Motor hinter den Zylindern angeordnet.

Theoretisch ist es möglich, das Modell zumindest optisch in einen Oberursel UR2 umzubauen.

Dazu müßten mit relativ wenig Aufwand die Endplatten ausgetauscht werden.

Dann könnte der Motor mit den Stößeln/Ansaugstutzen nach hinten montiert werden.

Ein Schönheitsfehler bliebe allerdings trotzdem: die Ansaugstutzen führen dann an der falschen Seite der Zylinder nach hinten ...

Belassen wir es also zunächst einmal beim 80 PS-Aggregat aus dem Bausatz:

Die Teile sind sehr detailliert und sauber gespritzt, es müssen lediglich die üblichen Auswerfermarken und Gußgrate entfernt werden.

Bei der Montage ist sehr viel Geduld und Sorgfalt gefragt, besonderes Augenmerk gilt den feinen Kühlrippen der Zylinder und den etwas

problematischen Klebenähten der Ansaugstutzen.

Ich habe die einzelnen Baugruppen des Motors zusammengesetzt und bemalt, jedoch mit Absicht - bis heute - noch nicht endmontiert.

Der Grund dafür ist, daß ich zunächst die genauen Einbaumaße des Motors ermitteln mußte,

um endlich mit dem Bau des Rumpfes beginnen zu können.

Der Le Rhône hat neben der Rotation um die Achse noch mehr bewegliche Teile vorzuweisen.

Die Zahnräder des Getriebes für Ölpumpe und Zündmagnet laufen mit wenn der Motor rotiert.

Am Vergaser ist der Drosselklappen-Schieber beweglich, die empfindliche Plastik-Achse des Hebelarmes

wurde vorsichtshalber gleich durch 1-mm-Ms-Draht ersetzt.

Die Baugruppen des Motors können nun zwar vorbereitet und bemalt werden, er wird aber erst sehr viel später fest am Modell angebracht.

Eine sorgfältige und differenzierte Bemalung offenbart und unterstreicht die Qualitäten des Bausatzes.

Leider kann nicht ohne Weiteres ein Propeller angebracht werden.

Es muß z.B ein geeigneter Gewindestift eingearbeitet werden, auf dem ein handelsüblicher hölzerner Prop befestigt werden kann.

... das ist ein weiterer Grund, warum der Motor bisher nur teilmontiert ist ...

... mit den ermittelten genauen Einbau-Maßen des Motors konnte ich nun endlich die Umbaupläne

für den Rumpf fertig ausarbeiten ... und damit geht's dann demnächst auch weiter ...

Grüße - Jörg -

Hier geht's > ZUR DISKUSSION <

Jörg- Moderator

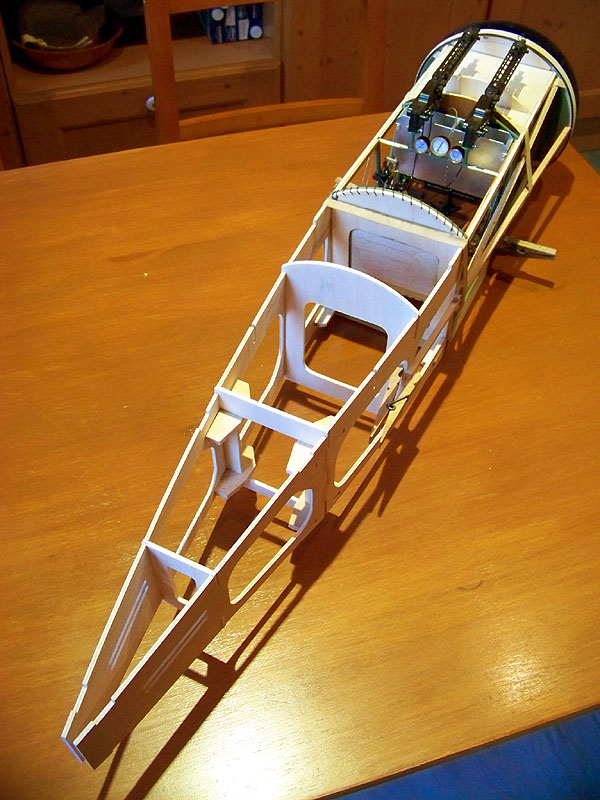

RUMPF / Teil I

RUMPF / Teil I

... die originalgetreuere Gestaltung des Rumpfes wird die größte und schwierigste Herausforderung:

Der DeAgo-Rumpf läßt den Schwung des originalen Stahlrohrrahmens leider gänzlich vermissen und ist generell etwas zu schmal.

Dem könnte man zunächst mit breiteren Spanten abhelfen.

Das Cockpit (es bildet bei DeAgo zusammen mit der Mittleren Tragfläche eine Einheit) könnte ein wenig verbessert und weiter ausgebaut werden:

- um bei der Sache zu bleiben werde ich darauf aber nicht näher eingehen.

Der Rumpf ist also für den Einbau eines vollständig ausgestatteten Cockpits - so wie ich es mir vorstelle - nicht wirklich geeignet:

- nicht wirklich geeignet:

er ist eben vorrangig für die Installation des Verbrennermotors, der dazugehörigen Komponenten und des RC-Equipments konzipiert!

Auch für den Williams-LeRhône wären ein paar Anpassungen notwendig ...

Direkter Vergleich: links DeAgostini-Vorderrumpf, rechts Neubau-Sektion ...

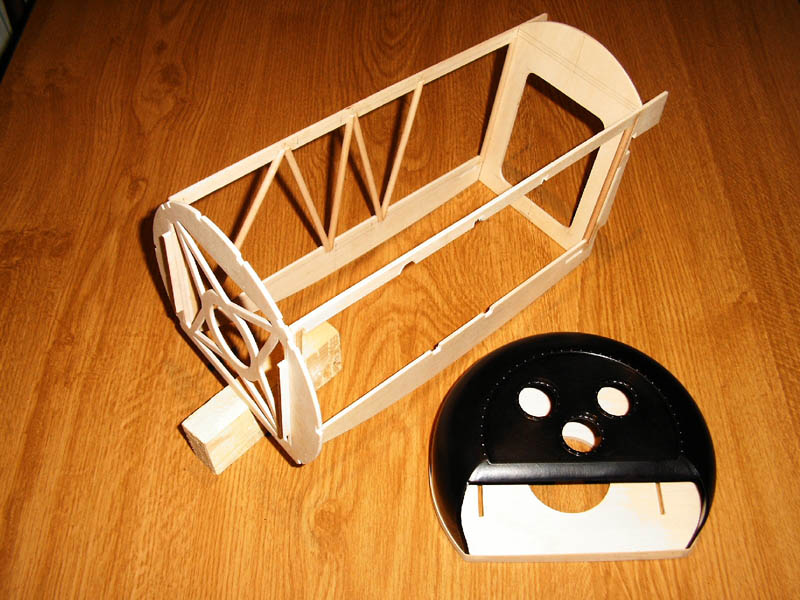

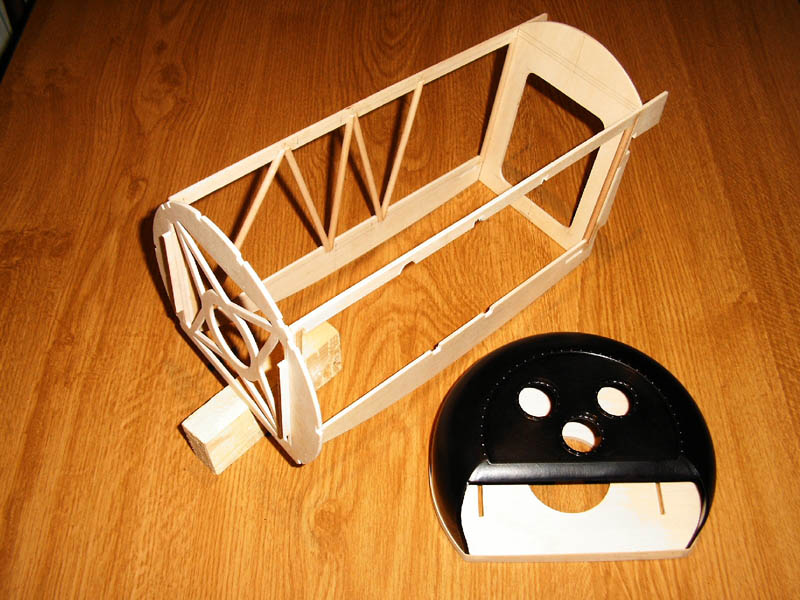

Um meine Vorstellungen verwirklichen zu können, habe ich deshalb ein komplett Neues Rumpf-Vorderteil aufgebaut:

- es orientiert sich an den Maßen, der Form und dem konstruktiven Aufbau des Vorbilds,

- am Frontspant fügt sich nun problemlos der Williams-Motor ein,

- es bietet genügend Raum für eine vorbildnahe Cockpiteinrichtung,

- die beiden Williams-Spandau-MG können später vorbildgerecht eingebaut werden,

- die Befestigung der Unteren u. Mittleren Tragflächen und des Spannturmes der Oberen Tragfläche kann

ebenfalls mehr dem Original entsprechend gestaltet werden ...

zusammengefaßt heißt das: der gesamte einsehbare Bereich kann nun angemessen detailliert dargestellt werden.

Schon aus ökonomischer Sicht stellt sich nun eigentlich die Frage, ob man nicht

Schon aus ökonomischer Sicht stellt sich nun eigentlich die Frage, ob man nicht

auch die Hecksektion vollständig neu anfertigen sollte um damit den Bausatzrumpf

komplett im Stück erhalten zu können ... jedoch: wofür?

Es ist einfacher die hinteren Seitenteile aus dem Bausatz

unter der Einbeziehung breiterer Spanten zu verarbeiten.

Somit bleiben vorerst der komplette vordere DeAgo-Rumpf und einige Spanten „übrig" ...

Der Neue Rumpfrahmen wird also am Frontspant auf 120 mm verbreitert und dementsprechend später mit neuen Spanten bis zum Heck hin korrigiert.

Der Frontspant/Motorträger selbst wird sorgfältig der neuen Motorhaube und der Einbautiefe des Williams-Le Rhône angepaßt.

Vordere Rumpfsektion im Bau: Motorträger, Seitenteile teilweise mit Rohrgerüst, Cockpitabschluß-Spant; vorn Frontspant mit Motorhaube ...

Einzelteile von Frontspant und Motorträger, vorn links Teile des Williams-LeRône ...

Eine Besonderheit ist, daß schon jetzt Teile des Williams-LeRône (Motorträgerplatte mit Gemisch-Ansaugrohr) fest im Frontspant/Motorträger

integriert werden müssen, um die dahinterliegende Aufhängung des Motors vorbildgetreu nachbilden zu können.

Neuer Frontspant mit Motorträger und probeweise eingesetzter Motorträgerplatte des Williams-Le Rhône ...

Fertiggestellter Motorträger aus Sperrholz und Rundstab, gekürzte Nägel simulieren die Schraubenköpfe ...

Später werden dann die hinter dem Frontspant sitzenden Nebenaggregate ergänzt: links Ölpumpe, Mitte vorn Drossel-Vergaser, rechts Zündmagnet ...

Die Seitenteile: formstabile Sperrholzrahmen mit Nachbildung des seitlichen Rohrgerüstes ...

Zwischen Frontspant/Motorträger und Cockpit-Abschlußspant werden weitere Bauteile eingefügt:

Mittlere TF-Befestigung, Tank und Mun.Leergurt-Kasten sind zu einem in sich geschlossenen, kastenartigen Bauteil zusammengefaßt,

das eine verstärkende Funktion übernehmen soll. Der eigentliche Mun.-Kasten wird dann separat an diese Einheit angefügt.

Später mehr oder weniger sichtbare Teile entstehen teilweise aus Metall: die Tank-Unterseite aus Ms-Blech ...

Aufbau des Mun.-Kastens mit Fronten aus Alu-Blech ...

Unterer Abschluß und Verstärkung der Sektion: die spätere Aufnahme der Unteren Tragfläche ...

Ausblick auf den weiteren Ausbau: Cockpitboden mit Steuerwelle und Steuerknüppel ...

Die einzelnen Baugruppen werden vorerst nur zusammengesteckt, denn die Rumpfsektion muß

für die Anfertigung und Einpassung weiterer Teile immer wieder zerlegt werden können!

Nach und nach wird diese neue Sektion dann mit einer Vielzahl selbst gefertigter Teile bis ins Detail weiter ausgebaut:

der Schwerpunkt liegt dabei naturgemäß bei der Ausstattung des Cockpits...

und damit befassen wir uns dann auch ausgiebig in den weiteren Fortsetzungen ...

in den weiteren Fortsetzungen ...

Grüße - Jörg -

Hier geht's zur > DISKUSSION <

Der DeAgo-Rumpf läßt den Schwung des originalen Stahlrohrrahmens leider gänzlich vermissen und ist generell etwas zu schmal.

Dem könnte man zunächst mit breiteren Spanten abhelfen.

Das Cockpit (es bildet bei DeAgo zusammen mit der Mittleren Tragfläche eine Einheit) könnte ein wenig verbessert und weiter ausgebaut werden:

- um bei der Sache zu bleiben werde ich darauf aber nicht näher eingehen.

Der Rumpf ist also für den Einbau eines vollständig ausgestatteten Cockpits - so wie ich es mir vorstelle

- nicht wirklich geeignet:

- nicht wirklich geeignet:er ist eben vorrangig für die Installation des Verbrennermotors, der dazugehörigen Komponenten und des RC-Equipments konzipiert!

Auch für den Williams-LeRhône wären ein paar Anpassungen notwendig ...

Direkter Vergleich: links DeAgostini-Vorderrumpf, rechts Neubau-Sektion ...

Um meine Vorstellungen verwirklichen zu können, habe ich deshalb ein komplett Neues Rumpf-Vorderteil aufgebaut:

- es orientiert sich an den Maßen, der Form und dem konstruktiven Aufbau des Vorbilds,

- am Frontspant fügt sich nun problemlos der Williams-Motor ein,

- es bietet genügend Raum für eine vorbildnahe Cockpiteinrichtung,

- die beiden Williams-Spandau-MG können später vorbildgerecht eingebaut werden,

- die Befestigung der Unteren u. Mittleren Tragflächen und des Spannturmes der Oberen Tragfläche kann

ebenfalls mehr dem Original entsprechend gestaltet werden ...

zusammengefaßt heißt das: der gesamte einsehbare Bereich kann nun angemessen detailliert dargestellt werden.

auch die Hecksektion vollständig neu anfertigen sollte um damit den Bausatzrumpf

komplett im Stück erhalten zu können ... jedoch: wofür?

Es ist einfacher die hinteren Seitenteile aus dem Bausatz

unter der Einbeziehung breiterer Spanten zu verarbeiten.

Somit bleiben vorerst der komplette vordere DeAgo-Rumpf und einige Spanten „übrig" ...

Der Neue Rumpfrahmen wird also am Frontspant auf 120 mm verbreitert und dementsprechend später mit neuen Spanten bis zum Heck hin korrigiert.

Der Frontspant/Motorträger selbst wird sorgfältig der neuen Motorhaube und der Einbautiefe des Williams-Le Rhône angepaßt.

Vordere Rumpfsektion im Bau: Motorträger, Seitenteile teilweise mit Rohrgerüst, Cockpitabschluß-Spant; vorn Frontspant mit Motorhaube ...

Einzelteile von Frontspant und Motorträger, vorn links Teile des Williams-LeRône ...

Eine Besonderheit ist, daß schon jetzt Teile des Williams-LeRône (Motorträgerplatte mit Gemisch-Ansaugrohr) fest im Frontspant/Motorträger

integriert werden müssen, um die dahinterliegende Aufhängung des Motors vorbildgetreu nachbilden zu können.

Neuer Frontspant mit Motorträger und probeweise eingesetzter Motorträgerplatte des Williams-Le Rhône ...

Fertiggestellter Motorträger aus Sperrholz und Rundstab, gekürzte Nägel simulieren die Schraubenköpfe ...

Später werden dann die hinter dem Frontspant sitzenden Nebenaggregate ergänzt: links Ölpumpe, Mitte vorn Drossel-Vergaser, rechts Zündmagnet ...

Die Seitenteile: formstabile Sperrholzrahmen mit Nachbildung des seitlichen Rohrgerüstes ...

Zwischen Frontspant/Motorträger und Cockpit-Abschlußspant werden weitere Bauteile eingefügt:

Mittlere TF-Befestigung, Tank und Mun.Leergurt-Kasten sind zu einem in sich geschlossenen, kastenartigen Bauteil zusammengefaßt,

das eine verstärkende Funktion übernehmen soll. Der eigentliche Mun.-Kasten wird dann separat an diese Einheit angefügt.

Später mehr oder weniger sichtbare Teile entstehen teilweise aus Metall: die Tank-Unterseite aus Ms-Blech ...

Aufbau des Mun.-Kastens mit Fronten aus Alu-Blech ...

Unterer Abschluß und Verstärkung der Sektion: die spätere Aufnahme der Unteren Tragfläche ...

Ausblick auf den weiteren Ausbau: Cockpitboden mit Steuerwelle und Steuerknüppel ...

Die einzelnen Baugruppen werden vorerst nur zusammengesteckt, denn die Rumpfsektion muß

für die Anfertigung und Einpassung weiterer Teile immer wieder zerlegt werden können!

Nach und nach wird diese neue Sektion dann mit einer Vielzahl selbst gefertigter Teile bis ins Detail weiter ausgebaut:

der Schwerpunkt liegt dabei naturgemäß bei der Ausstattung des Cockpits...

und damit befassen wir uns dann auch ausgiebig

in den weiteren Fortsetzungen ...

in den weiteren Fortsetzungen ...Grüße - Jörg -

Hier geht's zur > DISKUSSION <

Jörg- Moderator

COCKPIT-AUSBAU

COCKPIT-AUSBAU

... nun war also zunächst einmal der "Rahmen" für das Cockpit vorbereitet:

da das RC-Modell hier nicht viel zu bieten hat, mussten alle Teile selbst angefertigt werden.

Sehr hilfreich - wie überhaupt für mein ganzes Projekt - waren/sind Zeichnungen und Bilder von Herrn Engels

vom > FOKKER-TEAM-SCHORNDORF (f-t-s) < und anderen Quellen im Web,

sowie Detail-Skizzen, die in der zeitgenössischen Zeitschrift FLUGSPORT veröffentlicht waren ...

Meine Cockpitausstattung ist weniger als maßstabsgetreuer Nachbau zu sehen,

sondern eher als eine nachempfundene Interpretation der verschiedenen Quellen.

Die Teile habe ich meinen Mitteln und Möglichkeiten entsprechend angefertigt und den Gegebenheiten des Modells angepaßt ...

Hauptbestandteile des Piloten-Arbeitsplatzes sind der Sitz (mit Sitzhalterung)

und der Cockpitboden mit Steuerwelle, Steuersäule und Ruderpedal ...

Zum Cockpitboden mit den Steuerelementen ist nicht viel zu sagen

Die Teile sind hauptsächlich aus Ms-Röhrchen zusammengesetzt, verklebt mit 2-K-Harz und - wo möglich - zusätzlich verstiftet.

Sie sind voll beweglich und vom Prinzip her grundsätzlich an das Original angelehnt ...

Der Sitz hat eine Basis aus Lindenholz, die Lehne ist aus 1mm-Sperrholz.

Zumindest die Sitz-Lehne hätte auch (originalgetreuer) aus Aluminium-Blech angefertigt werden können ...

das hatte ich aber zu diesem Zeitpunkt noch nicht und da der Sitz recht gut gelungen war, bleibt das nun auch so:

Der Sitz ist sowieso vollständig mit (Kunst-)Leder bezogen - das habe ich mit Sekundenkleber gemacht.

Zu einem viel späteren Zeitpunkt entstand dann dieses Bild der kompletten Baugruppe (Cockpitabschluß-Spant) mit dem Sitz,

so wie sie in das Modell eingesetzt wird ...

Die Gurte ( Jaja - die fusseln etwas! ) sind richtig verstellbar: Schnallen und Verschluß sind aus Alu-Blech angefertigt.

) sind richtig verstellbar: Schnallen und Verschluß sind aus Alu-Blech angefertigt.

Hinter dem Sitz befindet sich am Vorbild ein mit Schnur am Rohrrahmengerüst angeschlagenes Windschott aus Leinenstoff,

das ich so ebenfalls versucht habe nachzubilden ...

Der Verschluß ist mit einer sogenannten Fokker-Nadel gesichert: die wurde seinerzeit

bei Fokker entwickelt und diente der "Sicherung" diverser Bauteile ... u.a. eben auch als Gurtverschluß-Sicherung ...

Später wurde dieses simple Teil zum Allgemeingut und ist bis heute in der ... Sicherheits-Nadel präsent! 8)

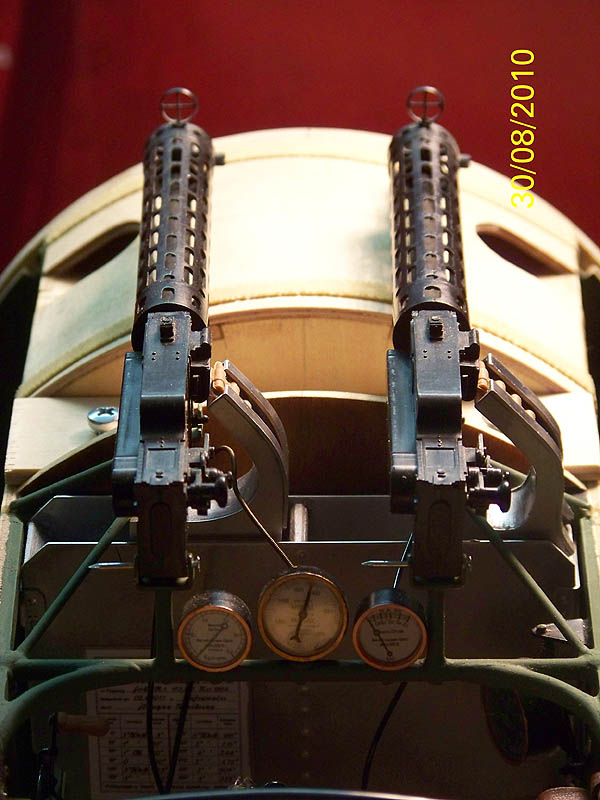

Sehr wichtig für den weiteren Cockpit-Ausbau ist die Nachbildung der Befestigungen für die zwei Spandau LMG 08/15 ...

Die waren im bzw. auf dem Rohrrahmen befestigt, was auf dem nächsten Bild z.T. schon zu sehen ist.

Um diese Befestigungen nachbilden zu können, mussten natürlich erst die MG zusammengebaut werden ...

Die DeAgo-Spandaus sind an sich gar nicht schlecht ... nur leider zu klein - sie entsprechen dem Maßstab 1:7

Hauptsächlich aus diesem Grund hatte ich die maßstäblichen Spandaus von Williams besorgt ...

In der Fortsetzung befassen wir uns dann also zunächst einmal mit diesen Teilen ...

Gruß - Jörg -

Hier geht's zur > BAU-DISKUSSION <

da das RC-Modell hier nicht viel zu bieten hat, mussten alle Teile selbst angefertigt werden.

Sehr hilfreich - wie überhaupt für mein ganzes Projekt - waren/sind Zeichnungen und Bilder von Herrn Engels

vom > FOKKER-TEAM-SCHORNDORF (f-t-s) < und anderen Quellen im Web,

sowie Detail-Skizzen, die in der zeitgenössischen Zeitschrift FLUGSPORT veröffentlicht waren ...

Meine Cockpitausstattung ist weniger als maßstabsgetreuer Nachbau zu sehen,

sondern eher als eine nachempfundene Interpretation der verschiedenen Quellen.

Die Teile habe ich meinen Mitteln und Möglichkeiten entsprechend angefertigt und den Gegebenheiten des Modells angepaßt ...

Hauptbestandteile des Piloten-Arbeitsplatzes sind der Sitz (mit Sitzhalterung)

und der Cockpitboden mit Steuerwelle, Steuersäule und Ruderpedal ...

Zum Cockpitboden mit den Steuerelementen ist nicht viel zu sagen

Die Teile sind hauptsächlich aus Ms-Röhrchen zusammengesetzt, verklebt mit 2-K-Harz und - wo möglich - zusätzlich verstiftet.

Sie sind voll beweglich und vom Prinzip her grundsätzlich an das Original angelehnt ...

Der Sitz hat eine Basis aus Lindenholz, die Lehne ist aus 1mm-Sperrholz.

Zumindest die Sitz-Lehne hätte auch (originalgetreuer) aus Aluminium-Blech angefertigt werden können ...

das hatte ich aber zu diesem Zeitpunkt noch nicht und da der Sitz recht gut gelungen war, bleibt das nun auch so:

Der Sitz ist sowieso vollständig mit (Kunst-)Leder bezogen - das habe ich mit Sekundenkleber gemacht.

Zu einem viel späteren Zeitpunkt entstand dann dieses Bild der kompletten Baugruppe (Cockpitabschluß-Spant) mit dem Sitz,

so wie sie in das Modell eingesetzt wird ...

Die Gurte ( Jaja - die fusseln etwas!

) sind richtig verstellbar: Schnallen und Verschluß sind aus Alu-Blech angefertigt.

) sind richtig verstellbar: Schnallen und Verschluß sind aus Alu-Blech angefertigt.Hinter dem Sitz befindet sich am Vorbild ein mit Schnur am Rohrrahmengerüst angeschlagenes Windschott aus Leinenstoff,

das ich so ebenfalls versucht habe nachzubilden ...

Der Verschluß ist mit einer sogenannten Fokker-Nadel gesichert: die wurde seinerzeit

bei Fokker entwickelt und diente der "Sicherung" diverser Bauteile ... u.a. eben auch als Gurtverschluß-Sicherung ...

Später wurde dieses simple Teil zum Allgemeingut und ist bis heute in der ... Sicherheits-Nadel präsent! 8)

Sehr wichtig für den weiteren Cockpit-Ausbau ist die Nachbildung der Befestigungen für die zwei Spandau LMG 08/15 ...

Die waren im bzw. auf dem Rohrrahmen befestigt, was auf dem nächsten Bild z.T. schon zu sehen ist.

Um diese Befestigungen nachbilden zu können, mussten natürlich erst die MG zusammengebaut werden ...

Die DeAgo-Spandaus sind an sich gar nicht schlecht ... nur leider zu klein - sie entsprechen dem Maßstab 1:7

Hauptsächlich aus diesem Grund hatte ich die maßstäblichen Spandaus von Williams besorgt ...

In der Fortsetzung befassen wir uns dann also zunächst einmal mit diesen Teilen ...

Gruß - Jörg -

Hier geht's zur > BAU-DISKUSSION <

Jörg- Moderator

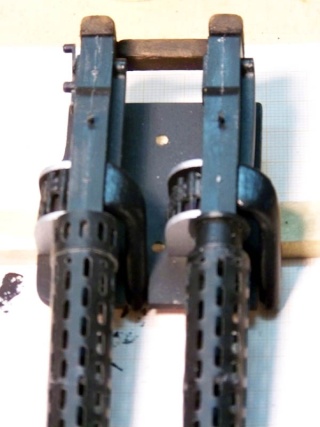

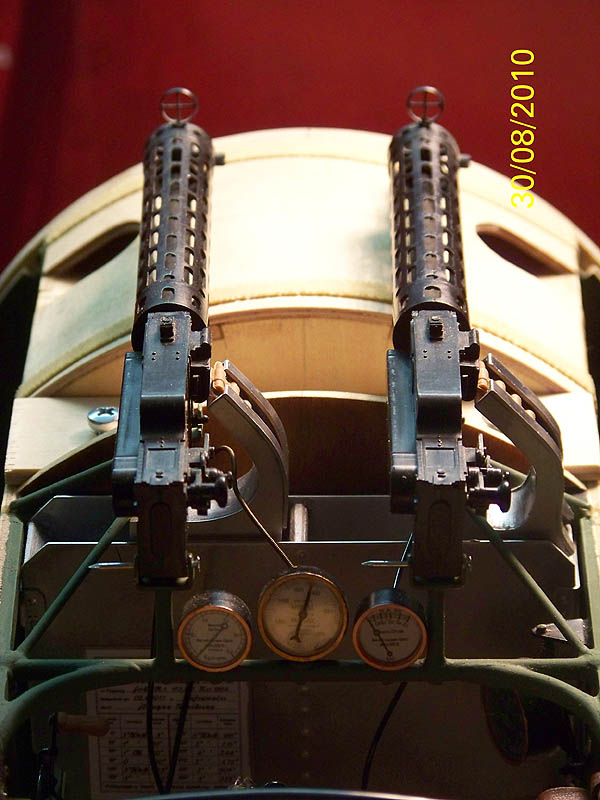

Bewaffnung: SPANDAU LMG 08/15

Bewaffnung: SPANDAU LMG 08/15

... da dieser Bericht nun diese Woche auf der Portalseite ist,

sollte ich hier schleunigst wieder etwas "nachschieben" ...

... wie erwähnt: die DeAgo-MG-Attrappen sind zwar zu klein aber ansonsten gar nicht schlecht.

Störend - weil sehr lieblos - ist nur die vorgesehene Montage am Modell:

die Enden der beiliegenden Gurte flattern beiderseits lose am Modell herum

Quelle: Bauanleitung "Der Rote Baron" von DeAgostini

Leider ist das Plastik der Einzelteile für die MG äußerst widerspenstig und läßt sich nur sehr schwer verkleben.

Diese Erfahrung mußten fast alle machen ... bei mir funktionierte das schließlich mit Magnum Bond

... bei mir funktionierte das schließlich mit Magnum Bond

(ein Cyanacrylat-Kleber), bei einigen anderen aber offenbar auch nicht ...

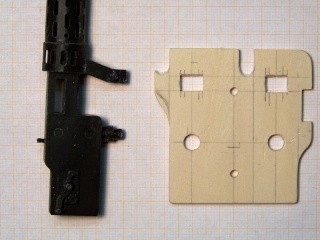

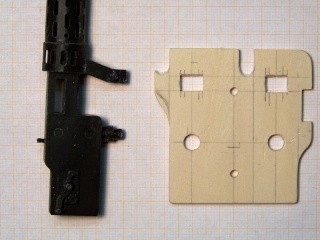

Spandau LMG 08/15: oben DeAgostini ca. M 1:7, unten Williams Bros. U.S.A. M 1:6

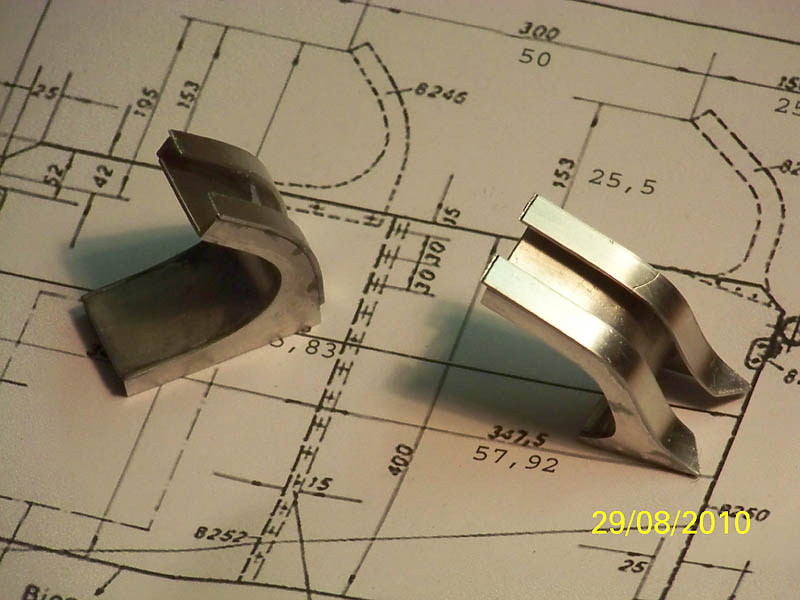

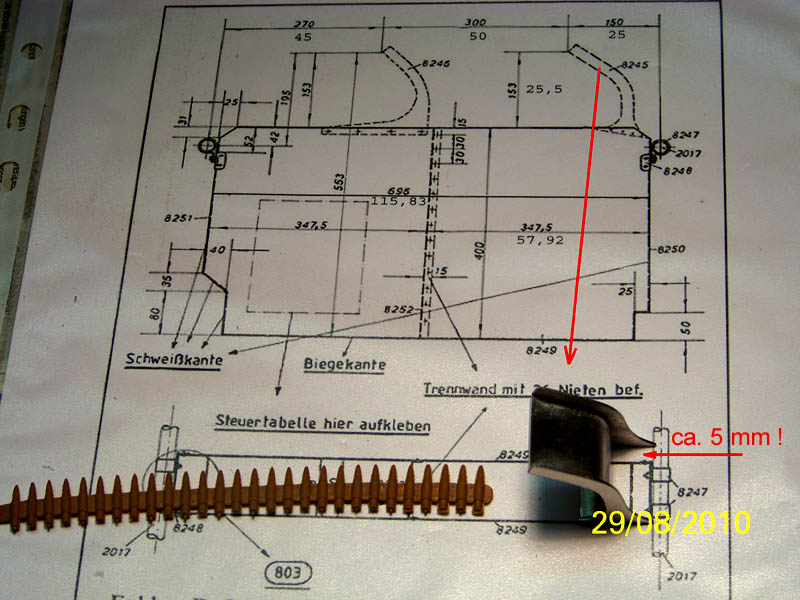

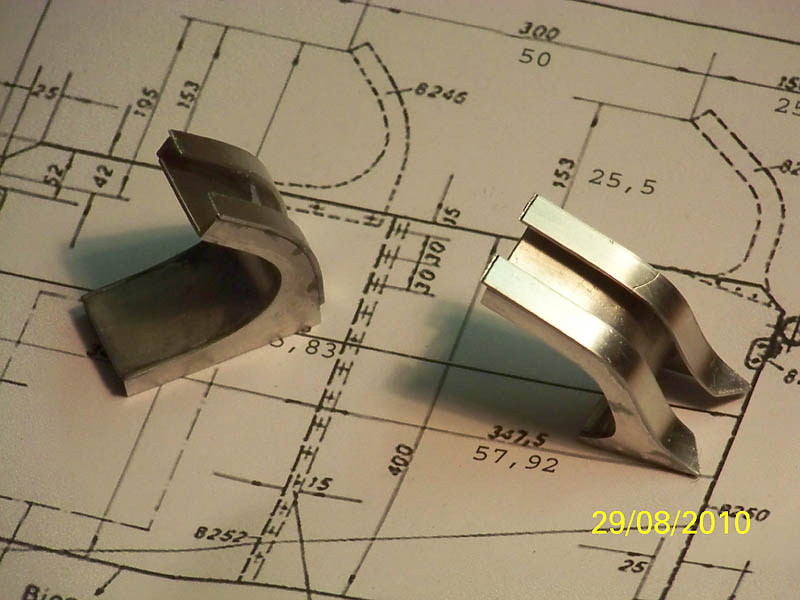

Um die MG-Nachbildungen etwas vorbildgerechter am Modell präsentieren zu können, sind einige recht einfache

Änderungen bzw. Ergänzungen nötig. Dazu habe ich eine Skizze angefertigt ...

Nach dieser Skizze werden die Einzelteile für das Zubehör der MG-Attrappen angefertigt:

- eine etwas breitere Grundplatte mit angepassten Aussparungen für die MG,

- zum Patronenlager des MG passende Mun.Gurt-Zuführungen,

- ebenfalls zum Patronenlager passende Leergurt-Abführungen,

- die als Aufprallschutz dienenden "Leder"-Polster an den Enden der MG,

Als Baumaterial dienen Sperrholz, Holz-Rundstäbe, Leistenmaterial, 2-K-Spachtelmasse und Balsaholz.

Grundplatte, Mun.Gurt-Zuführungen und Leergurt-Abführungen für die DeAgostini-MG-Attrappen ...

Anpassen, Auffüttern und Aufspachteln der Mun.Gurt-Abführungen ...

Polster des Aufprallschutzes (Balsa-Reste), Mun.Gurt-Zuführung mit Gurtsegment, Leergurt-Abführungen im Rohbau ...

Die Farbgebung der neu angefertigten Teile ist denkbar einfach:

Grundplatte, Zu- und Abführungen - Schwarz

Seitenwangen der Zuführungen - Alu-Silber

Polsterung - Braun (Lederfarben)

- alles mit Decormatt Acrylfarbe von Marabu bemalt:

- die Abführungen und Alu-farbenen Teile sind zusätzlich mit seidenmattem Klarlack überzogen („metallische Teile"),

- die anderen Teile verbleiben mattschwarz,

- das Lederpolster erhielt nach einer schwarzen Grundierung einen Überzug mit dunklem Braun:

- mit heller angemischten Braun werden die (abgenutzten) Kanten imitiert.

Die MG selbst bedürfen keiner extra Farbgebung - sie sind schon schwarz.

Eine solche - oder ähnliche - Lösung für die MG-Nachbildungen am Roten Baron ist nun schon befriedigender ... denke ich ...

Einige Modellbauer des Roten Barons haben diese Anregung jedenfalls aufgegriffen und ihre MG-Attrappen auf ähnliche Art und Weise aufgewertet.

Diese Detail-Aufwertung für den Roten Baron hab' ich nur zu Demo-Zwecken angefertigt,

denn für mein eigenes Modell habe ich die Williams-Spandaus vorgesehen:

Das sind schöne und sehr genaue Plastik-Bausätze, die auch erst zusammengesetzt werden müssen.

Zwar sind sehr viele Auswerfermarken und Grate zu entfernen und die Explosionszeichnung der Bauanleitung beantwortet auch nicht alle Fragen zufriedenstellend:

aber wenn man diese Hürden genommen hat, erhält man genau maßstäbliche Nachbildungen

der beiden Spandau LMG 08/15.

Die MG haben bei sorgfältigem Arbeiten bewegliche Verschlußplatten und Spannhebel:

letztere sind mit einer Art Federmechanismus vorgesehen.

Darauf habe ich allerdings verzichtet, damit die filigranen Hebel nicht überbeansprucht werden:

voll beweglich sind sie trotzdem ...

Die beiden Spandau-MG können dank vorhandenener Bohrungen bzw. Zapfen

ohne zusätzlichen Aufwand vorbildgetreu im Modell lafettiert werden ...

Die MG-Befestigungen sind mit Ms-Röhrchen und gebogenen Winkeln aus Alu nachgebildet.

Vorne werden die MG in die Schlitze der Alu-Winkel eingeführt und in den hinteren Alu-Winkeln mit Stiften arretiert.

Die Befestigungen sind vorbildgetreu mit diagonal verlaufenden Streben gegen den äußeren Rohrrahmen abgestützt.

Die Röhrchen und Winkel sind wieder verstiftet und mit 2-K-Harz verklebt.

Die MG lassen sich jederzeit leicht entfernen und sind so im weiteren Bauablauf nicht im Wege ...

Modellperspektiven: Spandau LMG 08/15 aus der Sicht des Piloten ...

Die noch fehlenden Zu- und Abführungen der Gurte und die Polster des Aufprallschutzes werden später gebaut,

denn zunächst soll der innere Rumpf- bzw. Cockpitbereich fertiggestellt werden, um den Rumpf weiter voranzubringen.

... ich denke, wir befassen uns in der Fortsetzung dann mit der Instrumentierung des Cockpits:

ein wenig davon ist ja schon auf dem letzten Bild erkennbar ...

bis dahin ... Gruß - Jörg -

... und hier geht's zur > Bau - Diskussion <

sollte ich hier schleunigst wieder etwas "nachschieben" ...

... wie erwähnt: die DeAgo-MG-Attrappen sind zwar zu klein aber ansonsten gar nicht schlecht.

Störend - weil sehr lieblos - ist nur die vorgesehene Montage am Modell:

die Enden der beiliegenden Gurte flattern beiderseits lose am Modell herum

Quelle: Bauanleitung "Der Rote Baron" von DeAgostini

Leider ist das Plastik der Einzelteile für die MG äußerst widerspenstig und läßt sich nur sehr schwer verkleben.

Diese Erfahrung mußten fast alle machen

(ein Cyanacrylat-Kleber), bei einigen anderen aber offenbar auch nicht ...

Spandau LMG 08/15: oben DeAgostini ca. M 1:7, unten Williams Bros. U.S.A. M 1:6

Um die MG-Nachbildungen etwas vorbildgerechter am Modell präsentieren zu können, sind einige recht einfache

Änderungen bzw. Ergänzungen nötig. Dazu habe ich eine Skizze angefertigt ...

Nach dieser Skizze werden die Einzelteile für das Zubehör der MG-Attrappen angefertigt:

- eine etwas breitere Grundplatte mit angepassten Aussparungen für die MG,

- zum Patronenlager des MG passende Mun.Gurt-Zuführungen,

- ebenfalls zum Patronenlager passende Leergurt-Abführungen,

- die als Aufprallschutz dienenden "Leder"-Polster an den Enden der MG,

Als Baumaterial dienen Sperrholz, Holz-Rundstäbe, Leistenmaterial, 2-K-Spachtelmasse und Balsaholz.

Grundplatte, Mun.Gurt-Zuführungen und Leergurt-Abführungen für die DeAgostini-MG-Attrappen ...

Anpassen, Auffüttern und Aufspachteln der Mun.Gurt-Abführungen ...

Polster des Aufprallschutzes (Balsa-Reste), Mun.Gurt-Zuführung mit Gurtsegment, Leergurt-Abführungen im Rohbau ...

Die Farbgebung der neu angefertigten Teile ist denkbar einfach:

Grundplatte, Zu- und Abführungen - Schwarz

Seitenwangen der Zuführungen - Alu-Silber

Polsterung - Braun (Lederfarben)

- alles mit Decormatt Acrylfarbe von Marabu bemalt:

- die Abführungen und Alu-farbenen Teile sind zusätzlich mit seidenmattem Klarlack überzogen („metallische Teile"),

- die anderen Teile verbleiben mattschwarz,

- das Lederpolster erhielt nach einer schwarzen Grundierung einen Überzug mit dunklem Braun:

- mit heller angemischten Braun werden die (abgenutzten) Kanten imitiert.

Die MG selbst bedürfen keiner extra Farbgebung - sie sind schon schwarz.

Eine solche - oder ähnliche - Lösung für die MG-Nachbildungen am Roten Baron ist nun schon befriedigender ... denke ich ...

Einige Modellbauer des Roten Barons haben diese Anregung jedenfalls aufgegriffen und ihre MG-Attrappen auf ähnliche Art und Weise aufgewertet.

Diese Detail-Aufwertung für den Roten Baron hab' ich nur zu Demo-Zwecken angefertigt,

denn für mein eigenes Modell habe ich die Williams-Spandaus vorgesehen:

Das sind schöne und sehr genaue Plastik-Bausätze, die auch erst zusammengesetzt werden müssen.

Zwar sind sehr viele Auswerfermarken und Grate zu entfernen und die Explosionszeichnung der Bauanleitung beantwortet auch nicht alle Fragen zufriedenstellend:

aber wenn man diese Hürden genommen hat, erhält man genau maßstäbliche Nachbildungen

der beiden Spandau LMG 08/15.

Die MG haben bei sorgfältigem Arbeiten bewegliche Verschlußplatten und Spannhebel:

letztere sind mit einer Art Federmechanismus vorgesehen.

Darauf habe ich allerdings verzichtet, damit die filigranen Hebel nicht überbeansprucht werden:

voll beweglich sind sie trotzdem ...

Die beiden Spandau-MG können dank vorhandenener Bohrungen bzw. Zapfen

ohne zusätzlichen Aufwand vorbildgetreu im Modell lafettiert werden ...

Die MG-Befestigungen sind mit Ms-Röhrchen und gebogenen Winkeln aus Alu nachgebildet.

Vorne werden die MG in die Schlitze der Alu-Winkel eingeführt und in den hinteren Alu-Winkeln mit Stiften arretiert.

Die Befestigungen sind vorbildgetreu mit diagonal verlaufenden Streben gegen den äußeren Rohrrahmen abgestützt.

Die Röhrchen und Winkel sind wieder verstiftet und mit 2-K-Harz verklebt.

Die MG lassen sich jederzeit leicht entfernen und sind so im weiteren Bauablauf nicht im Wege ...

Modellperspektiven: Spandau LMG 08/15 aus der Sicht des Piloten ...

Die noch fehlenden Zu- und Abführungen der Gurte und die Polster des Aufprallschutzes werden später gebaut,

denn zunächst soll der innere Rumpf- bzw. Cockpitbereich fertiggestellt werden, um den Rumpf weiter voranzubringen.

... ich denke, wir befassen uns in der Fortsetzung dann mit der Instrumentierung des Cockpits:

ein wenig davon ist ja schon auf dem letzten Bild erkennbar ...

bis dahin ... Gruß - Jörg -

... und hier geht's zur > Bau - Diskussion <

Jörg- Moderator

COCKPIT-INSTRUMENTE

COCKPIT-INSTRUMENTE

So ... hier geht es nun auch etwas weiter ...

Im Cockpit befinden sich naturgemäß die Steuer- und Kontrollorgane eines Flugzeugs:

Im Falle des Fokker DR.I zählen dazu hauptsächlich Steuersäule mit Steuerwelle,

das Ruderpedal und die Bedienelemente: einige Armaturen und eben die Instrumente ...

All diese Sachen müssen nach entsprechenden Vorbildunterlagen selbst angefertigt werden,

die meisten Dinge sind zum Glück sehr gut dokumentiert: bei etwas Suche findet sich genügend Vorbildmaterial.

Beim Nachbau kommen alle möglichen geeigneten Materialien zum Einsatz: Cu-Endkappen vom Heizungsbau,

Aluminium-Blech, Ms-Rohre diverser Durchmesser, Drehteile aus Holz usw. usf. ...

Einblick in das weitgehend vollständige Cockpit ...

Einblick in das weitgehend vollständige Cockpit ...

Speziell wie die Instrumente angefertigt werden, habe ich etwas ausführlicher schon > HIER < beschrieben ...

Die äußerst sparsame Instrumentierung des Fokker DR.I war am Rohrgerüst des Rumpfes angebracht:

es gab also KEIN Instrumentenbrett, wie es bei DeAgostini vorgesehen ist ...

Übersicht der einbaufertigen Instrumente ...

Ich habe den PHYLAX-Motordrehzahlmesser und die Manometer für Öl- und Benzin-Druck an der Rumpfstrebe

zwischen den Halterungen der beiden Spandaus angebracht:

PHYLAX-Drehzahlmesser Fabrikat W.Morell, Leipzig mit graviertem Zeiger,

Manometer für Öl- und Benzin-Druck Fabrikate Maximall-Apparate-Fabrik, Berlin S.W. 61 mit gedruckten Zeigern ...

Ich muß dazu sagen, daß sich kein einziger (!) fotografischer Beleg für diese Konfiguration an Einsatzmaschinen finden läßt!

Trotzdem werden die Instrumente an den meisten Modellen genau so angeordnet (z.B. Revell, Roden, Hasegawa).

Möglicherweise war das - zumindest bei den letzten Fokker Dr.I - wirklich so (???),

wahrscheinlich ist es aber einer jener Irrtümer/Fehler, die einmal gemacht und immer wieder kopiert werden:

ich weiß es nicht ... jedenfalls kommen die aufwendig nachgebildeten Instrumente hier sehr gut zur Geltung

und ich befinde mich mit dieser Anordnung zumindest in guter Gesellschaft ...

Höhenmesser Fabrikat Wilhelm Morell, Leipzig mit Aufhängung: Zeiger in die Rückseite der Verglasung graviert ...

Der Höhenmesser, einem Modell der Firma W.Morell,Leipzig nachempfunden, befindet sich rechts vorne am Rohrrahmen,

links oben am Rohrrahmen befindet sich das aus Ms-Teilen nachempfundene Bosch-Zündschloß ...

Einbaufertiges Bosch-Zündschloß mit Schlüssel an einem Kettchen ...

Der (funktionierende!) Kompass war ursprünglich ein "Rucksack-Anhängsel":

für ihn wurde eine ebenfalls funktionstüchtige kardanische Aufhängung aus Alu-Rohrmaterial angefertigt,

für die stets waagerechte Ausrichtung sorgt das Gewicht einer gekürzten Ms-Hutmutter an der Unterseite

- es kommen also ausschließlich! nichtmagnetische Werkstoffe zum Einsatz!

Die Aufhängung mit dem Kompass ist unten rechts am Cockpitboden angebracht ...

Voll funktionstüchtiger Kompass mit kardanischer Aufhängung ...

Die Bestandteile des Führerstandes werden als eigenständige Baugruppen angefertigt und eingepasst.

Die meisten Teile bestehen aus mehreren Komponenten, die in der Regel mit diversen 2-K-Harzen verbunden

und dabei wenn möglich mit eingesetzten Stiften verstärkt werden.

Dieses Verfahren garantiert besonders bei Metallteilen dauerhafte und haltbare Verbindungen ... vor allem, wenn einem das Löten nicht so liegt ...

Seitenansicht des weitgehend vollständigen Cockpits ...

Seitenansicht des weitgehend vollständigen Cockpits ...

Was nun noch immer an Instrumenten fehlt, sind

- eine Maximall-Benzin-Uhr (über dem Tank, vor dem Cockpit),

- im Cockpit selbst ein Chronometer (Uhr!) und

- eventuell an der linken oberen Zellenstrebe ein Anemometer (Geschwindigkeit).

Das Anemometer war aber nicht an allen Maschinen zu finden.

Diese Instrumente werden erst zu gegebener Zeit ergänzt ...

Im nächsten Teil werden wir die eigentlichen Steuer- und Kontrollorgane, die Armaturen

und sonstige Cockpitausstattung noch etwas näher betrachten ...

... bis dahin Viel Freude beim Betrachten ... Gruß - Jörg -

... und hier geht's wieder zur > Bau - Diskussion <

Im Cockpit befinden sich naturgemäß die Steuer- und Kontrollorgane eines Flugzeugs:

Im Falle des Fokker DR.I zählen dazu hauptsächlich Steuersäule mit Steuerwelle,

das Ruderpedal und die Bedienelemente: einige Armaturen und eben die Instrumente ...

All diese Sachen müssen nach entsprechenden Vorbildunterlagen selbst angefertigt werden,

die meisten Dinge sind zum Glück sehr gut dokumentiert: bei etwas Suche findet sich genügend Vorbildmaterial.

Beim Nachbau kommen alle möglichen geeigneten Materialien zum Einsatz: Cu-Endkappen vom Heizungsbau,

Aluminium-Blech, Ms-Rohre diverser Durchmesser, Drehteile aus Holz usw. usf. ...

Einblick in das weitgehend vollständige Cockpit ...

Einblick in das weitgehend vollständige Cockpit ...Speziell wie die Instrumente angefertigt werden, habe ich etwas ausführlicher schon > HIER < beschrieben ...

Die äußerst sparsame Instrumentierung des Fokker DR.I war am Rohrgerüst des Rumpfes angebracht:

es gab also KEIN Instrumentenbrett, wie es bei DeAgostini vorgesehen ist ...

Übersicht der einbaufertigen Instrumente ...

Ich habe den PHYLAX-Motordrehzahlmesser und die Manometer für Öl- und Benzin-Druck an der Rumpfstrebe

zwischen den Halterungen der beiden Spandaus angebracht:

PHYLAX-Drehzahlmesser Fabrikat W.Morell, Leipzig mit graviertem Zeiger,

Manometer für Öl- und Benzin-Druck Fabrikate Maximall-Apparate-Fabrik, Berlin S.W. 61 mit gedruckten Zeigern ...

Ich muß dazu sagen, daß sich kein einziger (!) fotografischer Beleg für diese Konfiguration an Einsatzmaschinen finden läßt!

Trotzdem werden die Instrumente an den meisten Modellen genau so angeordnet (z.B. Revell, Roden, Hasegawa).

Möglicherweise war das - zumindest bei den letzten Fokker Dr.I - wirklich so (???),

wahrscheinlich ist es aber einer jener Irrtümer/Fehler, die einmal gemacht und immer wieder kopiert werden:

ich weiß es nicht ... jedenfalls kommen die aufwendig nachgebildeten Instrumente hier sehr gut zur Geltung

und ich befinde mich mit dieser Anordnung zumindest in guter Gesellschaft ...

Höhenmesser Fabrikat Wilhelm Morell, Leipzig mit Aufhängung: Zeiger in die Rückseite der Verglasung graviert ...

Der Höhenmesser, einem Modell der Firma W.Morell,Leipzig nachempfunden, befindet sich rechts vorne am Rohrrahmen,

links oben am Rohrrahmen befindet sich das aus Ms-Teilen nachempfundene Bosch-Zündschloß ...

Einbaufertiges Bosch-Zündschloß mit Schlüssel an einem Kettchen ...

Der (funktionierende!) Kompass war ursprünglich ein "Rucksack-Anhängsel":

für ihn wurde eine ebenfalls funktionstüchtige kardanische Aufhängung aus Alu-Rohrmaterial angefertigt,

für die stets waagerechte Ausrichtung sorgt das Gewicht einer gekürzten Ms-Hutmutter an der Unterseite

- es kommen also ausschließlich! nichtmagnetische Werkstoffe zum Einsatz!

Die Aufhängung mit dem Kompass ist unten rechts am Cockpitboden angebracht ...

Voll funktionstüchtiger Kompass mit kardanischer Aufhängung ...

Die Bestandteile des Führerstandes werden als eigenständige Baugruppen angefertigt und eingepasst.

Die meisten Teile bestehen aus mehreren Komponenten, die in der Regel mit diversen 2-K-Harzen verbunden

und dabei wenn möglich mit eingesetzten Stiften verstärkt werden.

Dieses Verfahren garantiert besonders bei Metallteilen dauerhafte und haltbare Verbindungen ... vor allem, wenn einem das Löten nicht so liegt ...

Seitenansicht des weitgehend vollständigen Cockpits ...

Seitenansicht des weitgehend vollständigen Cockpits ...Was nun noch immer an Instrumenten fehlt, sind

- eine Maximall-Benzin-Uhr (über dem Tank, vor dem Cockpit),

- im Cockpit selbst ein Chronometer (Uhr!) und

- eventuell an der linken oberen Zellenstrebe ein Anemometer (Geschwindigkeit).

Das Anemometer war aber nicht an allen Maschinen zu finden.

Diese Instrumente werden erst zu gegebener Zeit ergänzt ...

Im nächsten Teil werden wir die eigentlichen Steuer- und Kontrollorgane, die Armaturen

und sonstige Cockpitausstattung noch etwas näher betrachten ...

... bis dahin Viel Freude beim Betrachten ... Gruß - Jörg -

... und hier geht's wieder zur > Bau - Diskussion <

Jörg- Moderator

STEUER- & KONTROLL-ORGANE

STEUER- & KONTROLL-ORGANE

... höchste Zeit, auch hier wieder mal ein wenig weiter zu sehen

Auf einen Blick sind hier (fast) alle Steuer- und Kontrollorgane des Fokker-Dreideckers zu sehen,

außer den Steuerseilen für die Ruder sind Kabel, Schläuche und Bowdenzüge angebracht:

Das nächste Foto ist bei abgenommenem Sitz durch den Cockpit-Abschlußspant meines Modells gemacht.

Dieser "Durchblick" ist mittlerweile nicht mehr möglich, da sich am betreffenden Spant

nun das Windschott aus Leinenstoff befindet (siehe auch weiter vorne im Thread) ...

Ich möchte Euch auch noch einige Bilder der einzelnen Teile im Rohbau

- also ohne Farbanstrich - zeigen, so ist der Aufbau besser zu erkennen.

Wie man sieht, habe ich hauptsächlich Ms-Röhrchen, Draht, Alu- oder Ms-Blech und alles,

was sonst noch irgendwie geeignet war zum Bauen verwendet.

Kleine Drehteile aus Holz finden als Griffe Verwendung und sogar Stücke eines Schmuck-Kettchens wurden verarbeitet ...

Wie üblich sind die einzelnen Teilchen wieder mit 2-K-Harz zusammengefügt und wo möglich, zusätzlich verstiftet.

Doch nun die Bilder ...

Die Funktionen von Steuerwelle mit Steuersäule und Seitenruderpedal müssen sicher nicht extra erklärt werden.

Diese Teile sind prinzipiell dem Vorbild nachempfunden und dementsprechend voll beweglich.

Später sollen die ihnen zugedachten Funktionen tatsächlich am Modell ausführbar sein ... aber bis dahin ist es noch ein Stück ...

Frisch gestrichen! - ein früheres Bild mit Teilen und Baugruppen während der Bemalung:

rechts Cockpitboden mit Steuerwelle und Steuersäule, mittig vorn eine Handpumpe zur manuellen Einstellung des Benzindrucks.

Die Pumpe ist aus Ms-Röhrchen und Stahldraht gebaut, sie wird rechterhand vom Sitz am Rohrrahmen angebracht.

Die anderen Teile gehören zum Williams-LeRhone ...

Das Griffstück der Steuersäule im Rohbau, der linke Griff ist beweglich,

am Vorbild wird damit über einen Bowdenzug der Drosselschieber am Vergaser betätigt (siehe kleines Bild):

Im Vergleich mal ein Vorbildfoto vom Griffstück ... der dort am Cockpitboden erkennbare Bosch-Anlaßmagnet

in einer flugfähigen französischen DR.I-Replik ist allerdings ein Gadget - er funktioniert nur mit Reihen-Motoren ...

Der Benzinregler mit dem Benzinhahn ist aus Alublech nachgebildet und ebenfalls beweglich:

die Gestänge sind am Modell einfach frei beweglich im "Auslass-Ventil" unter dem Tank gelagert.

Die Rasten auf dem Kreissegment sind mit Hammer und Mini-Schraubendreher eingeschlagen ...

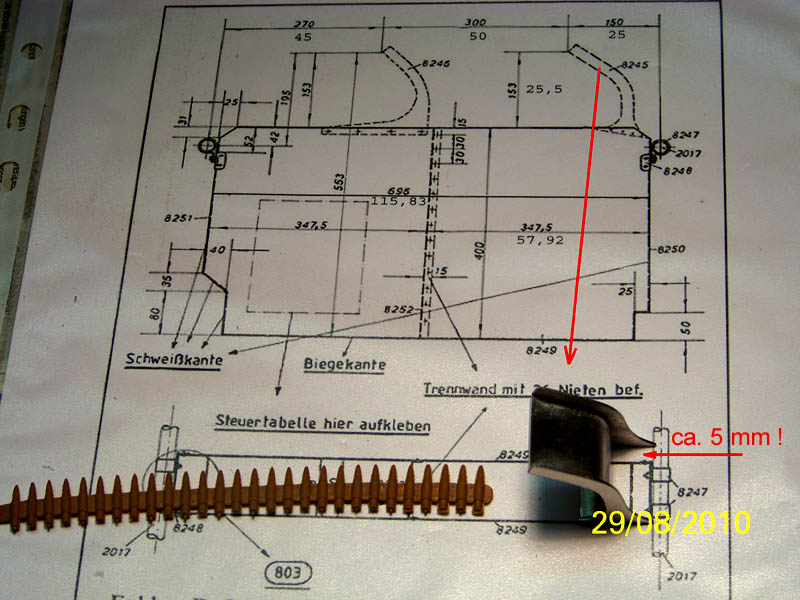

Die Bilder zeigen den Rohbau auf einer maßstäblichen Einbauzeichnung (Quelle der Zeichnung -fts-)

und zwei verschiedene Perspektiven des Reglers, die zu einem Bild zusammen montiert sind ...

... und das war es dann auch schon fast: viel mehr war zum Steuern und Bedienen des Fokker DR.I nicht vonnöten ...

Achso ... rechts neben dem Sitz ist noch eine Kartentasche angebracht ... selbstverständlich führen Herr Rittmeister

ein Modell aus Echtleder mit, welches in Größe und Machart den üblichen Stabs-Kartentaschen nachempfunden ist.

Die Tasche ist allerdings nicht zum Öffnen (Inhalt ist sowieso Streng Geheim! ), denn das Leder ist auf ein Balsablöckchen aufgezogen.

), denn das Leder ist auf ein Balsablöckchen aufgezogen.

Der Drehverschluß vorn auf der Klappe ist aus dem Glied einer Ms-Schmuckkette und einer winzigen Ms-Drahtöse nachgebildet.

Der Bau der Tasche war nicht kompliziert und hat deshalb richtig Spaß gemacht:

- hab' echtes Leder auf der Rückseite dünner geschliffen, die Abwicklung ausgeschnitten

und an den Seiten mit Nadel und Faden eine (blinde) Naht angebracht.

- dann das Leder und die eingepaßten Seitenteile mit Sek.Kleber auf das Balsa aufgezogen

und die Schnitt- bzw. Klebekanten noch etwas verschliffen und nachgefärbt.

Hinten sind lederne Halteschlaufen aufgeklebt, die mit winzigen Ms-Nägeln (als Nieten) gesichert sind.

Nachdem nun das Cockpit weitgehend komplett war, konnte die vordere Rumpfsektion endgültig zusammengebaut

und die Teile des hinteren Rumpfes angefügt und korrigiert werden ... das werde ich dann im nächsten Teil erläutern ...

bis dahin ... Viele Grüße vom - Jörg -

... und hier geht's wie immer zur > Bau-Diskussion <

Auf einen Blick sind hier (fast) alle Steuer- und Kontrollorgane des Fokker-Dreideckers zu sehen,

außer den Steuerseilen für die Ruder sind Kabel, Schläuche und Bowdenzüge angebracht:

Das nächste Foto ist bei abgenommenem Sitz durch den Cockpit-Abschlußspant meines Modells gemacht.

Dieser "Durchblick" ist mittlerweile nicht mehr möglich, da sich am betreffenden Spant

nun das Windschott aus Leinenstoff befindet (siehe auch weiter vorne im Thread) ...

Ich möchte Euch auch noch einige Bilder der einzelnen Teile im Rohbau

- also ohne Farbanstrich - zeigen, so ist der Aufbau besser zu erkennen.

Wie man sieht, habe ich hauptsächlich Ms-Röhrchen, Draht, Alu- oder Ms-Blech und alles,

was sonst noch irgendwie geeignet war zum Bauen verwendet.

Kleine Drehteile aus Holz finden als Griffe Verwendung und sogar Stücke eines Schmuck-Kettchens wurden verarbeitet ...

Wie üblich sind die einzelnen Teilchen wieder mit 2-K-Harz zusammengefügt und wo möglich, zusätzlich verstiftet.

Doch nun die Bilder ...

Die Funktionen von Steuerwelle mit Steuersäule und Seitenruderpedal müssen sicher nicht extra erklärt werden.

Diese Teile sind prinzipiell dem Vorbild nachempfunden und dementsprechend voll beweglich.

Später sollen die ihnen zugedachten Funktionen tatsächlich am Modell ausführbar sein ... aber bis dahin ist es noch ein Stück ...

Frisch gestrichen! - ein früheres Bild mit Teilen und Baugruppen während der Bemalung:

rechts Cockpitboden mit Steuerwelle und Steuersäule, mittig vorn eine Handpumpe zur manuellen Einstellung des Benzindrucks.

Die Pumpe ist aus Ms-Röhrchen und Stahldraht gebaut, sie wird rechterhand vom Sitz am Rohrrahmen angebracht.

Die anderen Teile gehören zum Williams-LeRhone ...

Das Griffstück der Steuersäule im Rohbau, der linke Griff ist beweglich,

am Vorbild wird damit über einen Bowdenzug der Drosselschieber am Vergaser betätigt (siehe kleines Bild):

Im Vergleich mal ein Vorbildfoto vom Griffstück ... der dort am Cockpitboden erkennbare Bosch-Anlaßmagnet

in einer flugfähigen französischen DR.I-Replik ist allerdings ein Gadget - er funktioniert nur mit Reihen-Motoren ...

Der Benzinregler mit dem Benzinhahn ist aus Alublech nachgebildet und ebenfalls beweglich:

die Gestänge sind am Modell einfach frei beweglich im "Auslass-Ventil" unter dem Tank gelagert.

Die Rasten auf dem Kreissegment sind mit Hammer und Mini-Schraubendreher eingeschlagen ...

Die Bilder zeigen den Rohbau auf einer maßstäblichen Einbauzeichnung (Quelle der Zeichnung -fts-)

und zwei verschiedene Perspektiven des Reglers, die zu einem Bild zusammen montiert sind ...

... und das war es dann auch schon fast: viel mehr war zum Steuern und Bedienen des Fokker DR.I nicht vonnöten ...

Achso ... rechts neben dem Sitz ist noch eine Kartentasche angebracht ... selbstverständlich führen Herr Rittmeister

ein Modell aus Echtleder mit, welches in Größe und Machart den üblichen Stabs-Kartentaschen nachempfunden ist.

Die Tasche ist allerdings nicht zum Öffnen (Inhalt ist sowieso Streng Geheim!

Der Drehverschluß vorn auf der Klappe ist aus dem Glied einer Ms-Schmuckkette und einer winzigen Ms-Drahtöse nachgebildet.

Der Bau der Tasche war nicht kompliziert und hat deshalb richtig Spaß gemacht:

- hab' echtes Leder auf der Rückseite dünner geschliffen, die Abwicklung ausgeschnitten

und an den Seiten mit Nadel und Faden eine (blinde) Naht angebracht.

- dann das Leder und die eingepaßten Seitenteile mit Sek.Kleber auf das Balsa aufgezogen

und die Schnitt- bzw. Klebekanten noch etwas verschliffen und nachgefärbt.

Hinten sind lederne Halteschlaufen aufgeklebt, die mit winzigen Ms-Nägeln (als Nieten) gesichert sind.

Nachdem nun das Cockpit weitgehend komplett war, konnte die vordere Rumpfsektion endgültig zusammengebaut

und die Teile des hinteren Rumpfes angefügt und korrigiert werden ... das werde ich dann im nächsten Teil erläutern ...

bis dahin ... Viele Grüße vom - Jörg -

... und hier geht's wie immer zur > Bau-Diskussion <

Jörg- Moderator

RUMPF / Teil II

RUMPF / Teil II

So ... hier auch mal etwas weiter??? ...

Der vordere Rumpf war nun soweit, daß die DeAgo-Seitenteile an diese Sektion

angepaßt, korrigiert und angefügt werden konnten ...

Neu angefertigte breitere Spanten bewirken in der Draufsicht eine vorbildgerecht geschwungene Verjüngung des Hecks.

Am DeAgo-Rumpf ist das einfach nur eine gerade Linie - sowohl in der Draufsicht als auch in der Seitenansicht.

Die Konturen der Seitenansicht werden mit aufgefütterten Leisten korrigiert.

Diese Auffütterung wurde in den Abmessungen (Höhe) der neuen Spanten schon mit berücksichtigt, damit die Leisten nicht im freien Raum hängen ...

Die probeweise auf der rechten Seite eingesetzten Leisten zeigen die spätere Position der keilförmigen Sperrholzverkleidung,

die auch am Original den Übergang vom runden Kopfspant zu den flachen Rumpfseiten bildet.

Nach dem Zusammenfügen des Rumpfes erhält man erstmals wirklich einen Eindruck von der Größe des Modells ...

Weitere Änderungen am Hinteren Rumpf sind die angepasste Aufnahme des Höhenleitwerks mit Einschlagmuttern,

die obere Sperrholz-Rumpfverkleidung (Turtledeck), am Heck ein Ms-Rohr für die Lagerung der Seitenruders und der Hecksporn.

Da die hinteren Seitenteile später sowieso nicht sichtbar sind, ist kein weiterer Aufwand für ein vorbildgerechtes Aussehen notwendig.

Der Bereich über dem Tank ist mit einer ersten Auflage aus Sperrholz verstärkt, hier sitzen später die Einfüllstutzen für Benzin und Öl.

Ein wichtiges und markantes Bauteil am hinteren Rumpf ist der Hecksporn:

Den von DeAgo gelieferten Sporn könnte man mit zusätzlichen Beschlägen und Farbe schon etwas verbessern,

ich habe mich aber für eine Neuanfertigung entschieden.

Aufgewerteter De-Ago-Sporn ...

Mein neuer Hecksporn ist - genau wie das Original - aus Esche geschnitzt und in Form geschliffen,

die Spornbeschläge sind wieder aus 0,8mm Alu-Blech angefertigt.

Auch die Aufhängung orientiert sich einigermaßen am Original, lediglich auf die Abfederung habe ich verzichtet,

da sie am Standmodell nicht wirklich notwendig ist.

Der Sporn kann jederzeit wieder entfernt werden (Schraube m. Mutter),

damit ist sichergestellt, daß er später z.B. bei der Bespannung nicht stört ...

Bildquelle: Fokker Team Schorndorf (-fts-)

Das Vorbildbildfoto zeigt den (identischen) Hecksporn einer Fokker D.VIII bei FTS.

Der originale Sporn war zum Schutz vor Feuchtigkeit und Witterungseinflüssen mit Stoff umwickelt und wurde dann mit Lack versiegelt:

wegen der schönen Holzstruktur ist mein Hecksporn nur mit Klarlack versiegelt.

Das war es erst mal wieder ...