Fokker DR.I - DeAgostini-Umbau, M 1:6

Der lustige Modellbauer :: Luftfahrt :: Etappenbausätze / Partworks / Sammelserien :: Etappenbausatz Fokker Dr1 DeAgostini 1/6 :: Bauberichte

Seite 1 von 2

Seite 1 von 2 • 1, 2

RUMPF / Teil III

RUMPF / Teil III

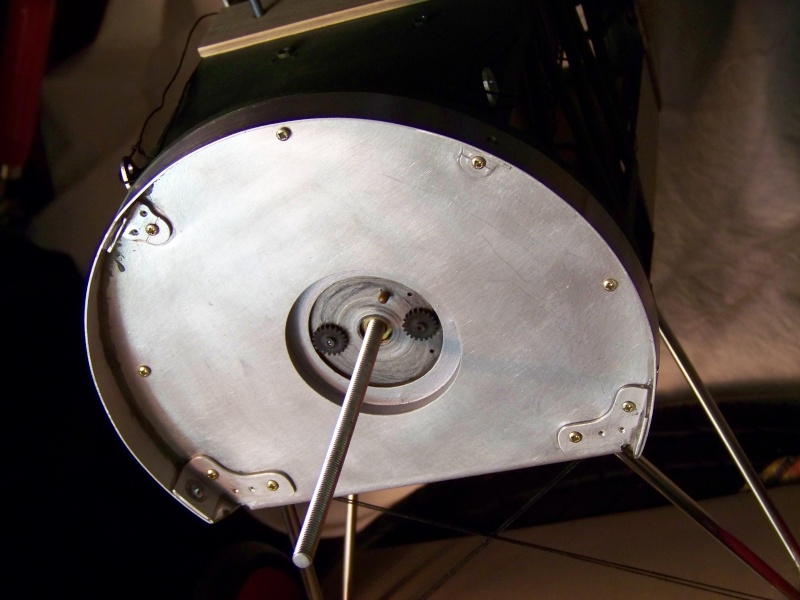

Die Ansteuerung des Seiten- und Höhenruders soll an meinem Modell mit Stahldrähten realisiert werden,

welche im hinteren Rumpf zweckmäßigerweise in Kunststoffröhrchen (RC-Zubehör) geführt werden.

Steuerseilführungen im Rumpf: beim Ausarbeiten der schrägen Durchführungen wurde die biegsame Welle

des Multi-Tools mit einem Schleifkörperaufsatz in den Rumpf gelegt ... Prima Sache!

Diese Röhrchen sind sorgfältig eingemessen und genau mit Steuersäule und Ruderpedal im Cockpit und am anderen Ende

mit den Ruderhörnern abgestimmt um eine möglichst authentische Führung der außen sichtbaren Steuerdrähte zu erreichen.

Zwei der Steuerdrähte (obere Ansteuerung Höhenruder) verlaufen sogar durch den festen Teil (Flosse) des Höhenruders.

Mit dem Verlegen dieser Röhrchen sind nun alle Arbeiten im Inneren des hinteren Rumpfes abgeschlossen.

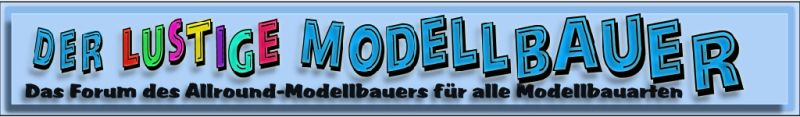

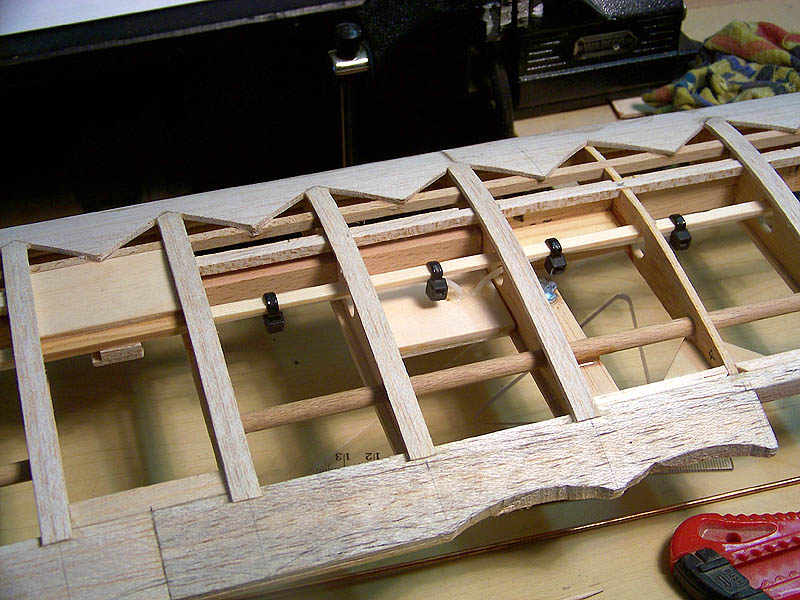

Damit sich die schön stabilen, aber wenig vorbildgerechten DeAgo-Seitenteile später nicht durch die Bespannfolie abzeichnen,

werden die Seiten mit Sperrholz verkleidet.

Die Positionen der originalen Rohrgerüststreben markiert jeweils ein 4 mm breiter Streifen aus 1,5mm dickem Sperrholz,

die Felder dazwischen sind mit 1mm dickem Sperrholz verkleidet.

Letzter Einblick: linke Seite ist schon geschlossen, jetzt ist die rechte Seite dran ...

Die Verspannung des Rohrgerüstes wird wie an der Unterseite mit dünnem Stahldraht nachgebildet

... im Bild sind erst zwei Felder verspannt, die anderen kommen natürlich auch noch dran.

Sieht nun schon so ähnlich wie ein Flugzeugrumpf aus ...

Das Feld hinter dem Cockpit bleibt noch offen, damit die Steuerdrähte eingefädelt werden können.

Außerdem enden hier die (noch anzufertigenden) keilförmigen Sperrholzverkleidungen,

die den Übergang vom runden Motorspant zu den flachen Rumpfseiten bilden ...

- bis demnächst dann wieder ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

welche im hinteren Rumpf zweckmäßigerweise in Kunststoffröhrchen (RC-Zubehör) geführt werden.

Steuerseilführungen im Rumpf: beim Ausarbeiten der schrägen Durchführungen wurde die biegsame Welle

des Multi-Tools mit einem Schleifkörperaufsatz in den Rumpf gelegt ... Prima Sache!

Diese Röhrchen sind sorgfältig eingemessen und genau mit Steuersäule und Ruderpedal im Cockpit und am anderen Ende

mit den Ruderhörnern abgestimmt um eine möglichst authentische Führung der außen sichtbaren Steuerdrähte zu erreichen.

Zwei der Steuerdrähte (obere Ansteuerung Höhenruder) verlaufen sogar durch den festen Teil (Flosse) des Höhenruders.

Mit dem Verlegen dieser Röhrchen sind nun alle Arbeiten im Inneren des hinteren Rumpfes abgeschlossen.

Damit sich die schön stabilen, aber wenig vorbildgerechten DeAgo-Seitenteile später nicht durch die Bespannfolie abzeichnen,

werden die Seiten mit Sperrholz verkleidet.

Die Positionen der originalen Rohrgerüststreben markiert jeweils ein 4 mm breiter Streifen aus 1,5mm dickem Sperrholz,

die Felder dazwischen sind mit 1mm dickem Sperrholz verkleidet.

Letzter Einblick: linke Seite ist schon geschlossen, jetzt ist die rechte Seite dran ...

Die Verspannung des Rohrgerüstes wird wie an der Unterseite mit dünnem Stahldraht nachgebildet

... im Bild sind erst zwei Felder verspannt, die anderen kommen natürlich auch noch dran.

Sieht nun schon so ähnlich wie ein Flugzeugrumpf aus ...

Das Feld hinter dem Cockpit bleibt noch offen, damit die Steuerdrähte eingefädelt werden können.

Außerdem enden hier die (noch anzufertigenden) keilförmigen Sperrholzverkleidungen,

die den Übergang vom runden Motorspant zu den flachen Rumpfseiten bilden ...

- bis demnächst dann wieder ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

Jörg- Moderator

Höhenruder / Rumpf / Cockpit

Höhenruder / Rumpf / Cockpit

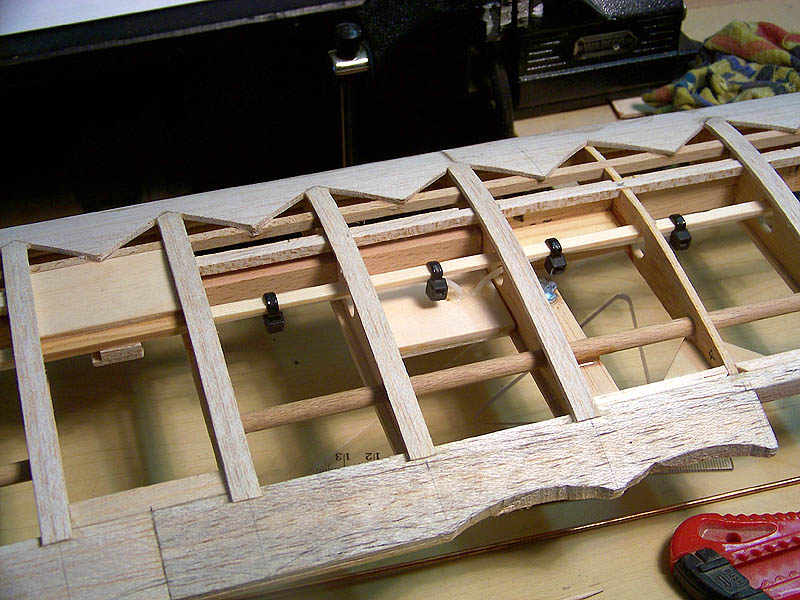

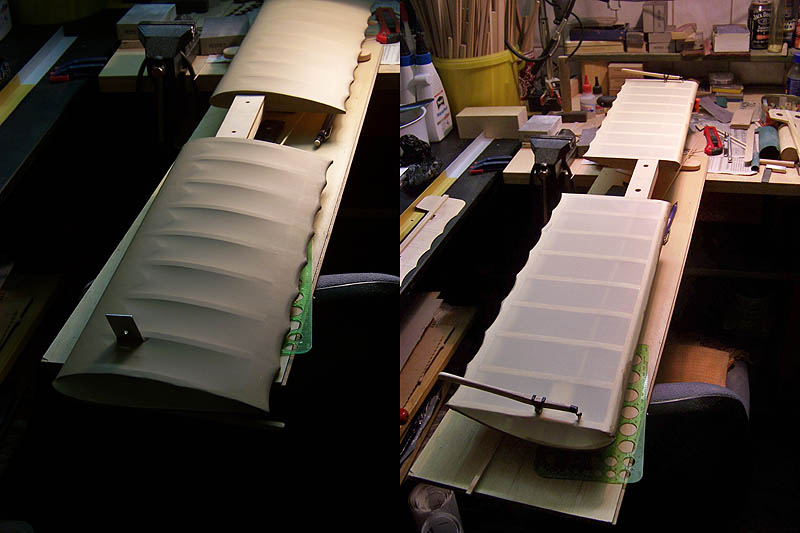

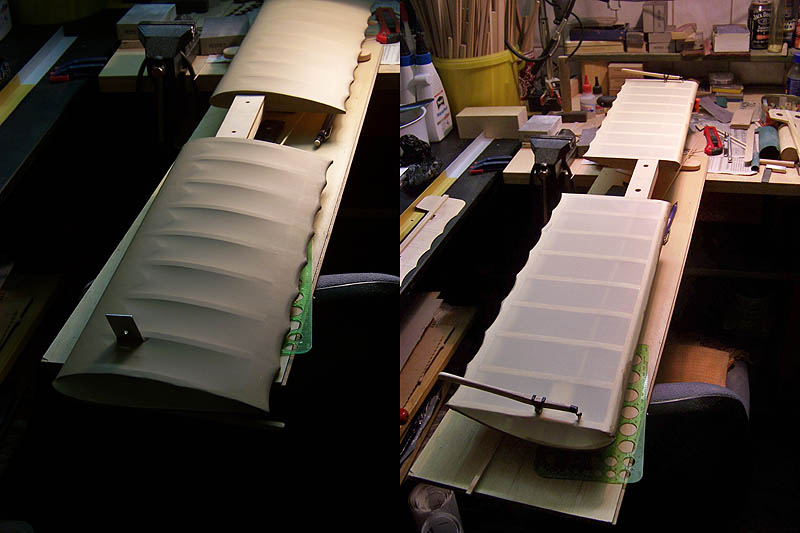

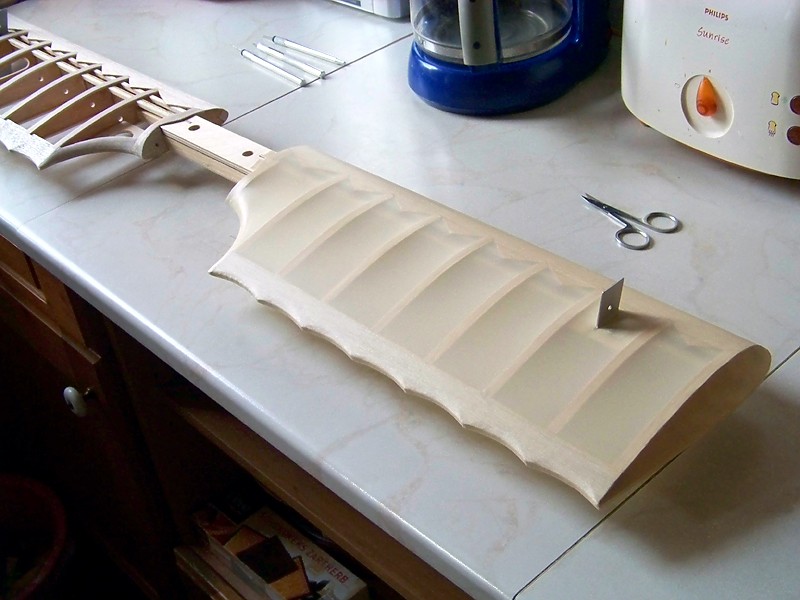

Hab' nun doch mal das Folienbügeleisen angeheizt

und zunächst einmal den beweglichen Teil des Höhenruders mit ORATEX bespannt ...

Das gesamte Rohbau-Höhenruder wurde vor dem Bespannen natürlich noch einmal nachgearbeitet

(Scharnierschlitze geweitet, Außenkanten gerundet, mit Sek.Kleber "gehärtet", Feinschliff ... usw.)

Dann kam das Bespannen ... was wiederum besser ging als befürchtet

Teilweise bespanntes Höhenleitwerk: Ruderhörner aus 1mm-Alu angefertigt, Scharniere (Graupner) eingepasst ...

Ich war nur erstaunt, daß schon fast vier (!) Stunden vergangen waren, als ich mit dem Bespannen

dieses vermeintlich recht überschaubaren Teils fertig war ... vor allem die Rundungen haben

... vor allem die Rundungen haben

volle Konzentration, viele Einschnitte und damit eine Menge Zeit gebraucht ...

Aber es hat sich gelohnt ... keine Blasen, keine Falten, saubere und fast unsichtbare Überlappungen.

Damit ist mein letzter Rest ORATEX leider erst mal aufgebraucht und es muß

erst Nachschub besorgt werden, um weitere Teile bespannen zu können ...

Nebenher habe ich an den restlichen Feldern der Rumpfseiten-Verkleidung die Draht-Verspannung angebracht,

die sich - wie schon erwähnt - später durch die ORATEX-Bespannung abzeichnen soll ...

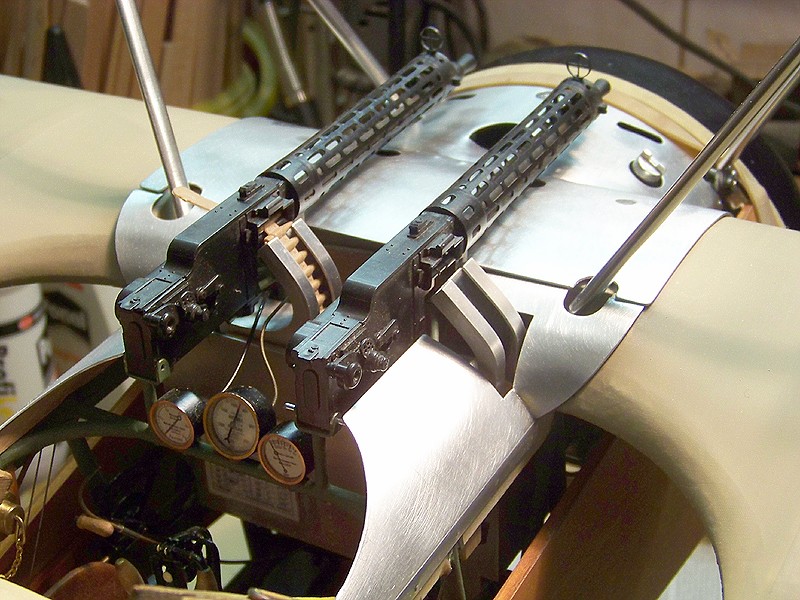

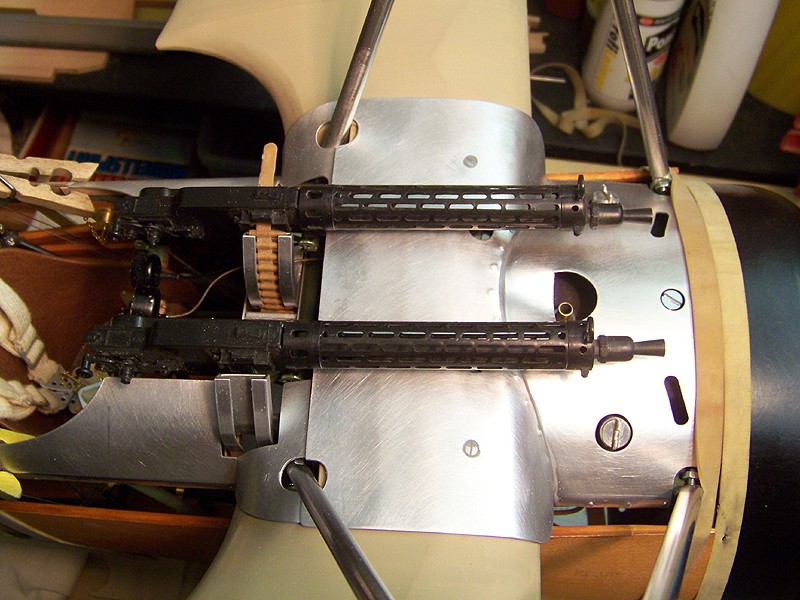

Außerdem mußte im Cockpit nachgebessert werden:

Dank besseren Vor-Bild-Materials konnte die Wellen- bzw. Bowdenzugführung

der MG-Synchronisierung nun wirklich vorbildgetreu angebracht werden ...

Die bisher falsch verlaufenden Wellen wurden sowohl am Motor wie auch an den MG abgezwickt und neu verlegt.

Sie verlaufen jetzt von den Anschlüssen unten am MG, unter dem Mun.Kasten hinweg nach vorne in Richtung Motor.

An den MG wurden die abgezwickten Enden der falschen Anschlüsse ausgebohrt und verschliffen.

Je eine an der Unterseite der MG eingeharzte Aderendhülse (Elektrobedarf) nimmt nun die neu verlegten Wellen auf.

Die gebogene Enden der Wellen (aus Gitarrensaiten) halten allein durch ihre Eigenspannung sehr gut in den Aderendhülsen.

So ist sichergestellt, daß die beiden Spandau-MG für den weiteren Bau wieder entfernt werden können.

Von den MG-Auslösern am Griffstück der Steuersäule führen die Bowdenzüge nun korrekt nach vorne in Richtung Motor.

Vorher und damit falsch führten sie zu den MG.

Die beiden Bowdenzüge sind an der Steuersäule und auch im weiteren Verlauf nach vorne zu

mehrmals mit je einigen Umwicklungen dünnen Kupferdraht angerödelt.

Cockpitansicht mit korrigierten Wellen/Bowdenzügen der MG-Synchronisierung ...

Diese Korrekturen waren ein wenig kniffelig ... eine Hand passt ja bei entferntem Sitz ganz gut in's Cockpitinnere,

... eine Hand passt ja bei entferntem Sitz ganz gut in's Cockpitinnere,

die andere Hand bzw. deren Finger können aber nur irgendwie seitlich durch die Rohrgerüststreben assistieren ...

Sehen möchte man ja auch noch, was man da macht ... letztlich war nicht mal genügend Luft zum fluchen übrig ...

Egal ... diese Korrektur war schon länger überfällig und nun hat die liebe Modellbauerseele Ruh'

Und weil's so schön ist, noch zwei Bilder vom Cockpit, hier mit einer meiner Lieblings-Streichholzschachteln,

um die Größenverhältnisse besser zu verdeutlichen ...

Modellbau in diesem Groß-Maßstab ist eine sehr angenehme Tätigkeit denn in den sonst üblichen Maßstäben

denn in den sonst üblichen Maßstäben

(1:72, 1:48 ...) hätte das gesamte Cockpit reichlich Platz in der Streichholzschachtel

Damit sieht der Rumpf im Moment so aus ...

... und die Obere Tragfläche ist unterdessen zum Weiterbau aufgelegt - Bericht und Bilder demnächst

- bis dahin ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

und zunächst einmal den beweglichen Teil des Höhenruders mit ORATEX bespannt ...

Das gesamte Rohbau-Höhenruder wurde vor dem Bespannen natürlich noch einmal nachgearbeitet

(Scharnierschlitze geweitet, Außenkanten gerundet, mit Sek.Kleber "gehärtet", Feinschliff ... usw.)

Dann kam das Bespannen ... was wiederum besser ging als befürchtet

Teilweise bespanntes Höhenleitwerk: Ruderhörner aus 1mm-Alu angefertigt, Scharniere (Graupner) eingepasst ...

Ich war nur erstaunt, daß schon fast vier (!) Stunden vergangen waren, als ich mit dem Bespannen

dieses vermeintlich recht überschaubaren Teils fertig war

... vor allem die Rundungen haben

... vor allem die Rundungen habenvolle Konzentration, viele Einschnitte und damit eine Menge Zeit gebraucht ...

Aber es hat sich gelohnt ... keine Blasen, keine Falten, saubere und fast unsichtbare Überlappungen.

Damit ist mein letzter Rest ORATEX leider erst mal aufgebraucht und es muß

erst Nachschub besorgt werden, um weitere Teile bespannen zu können ...

Nebenher habe ich an den restlichen Feldern der Rumpfseiten-Verkleidung die Draht-Verspannung angebracht,

die sich - wie schon erwähnt - später durch die ORATEX-Bespannung abzeichnen soll ...

Außerdem mußte im Cockpit nachgebessert werden:

Dank besseren Vor-Bild-Materials konnte die Wellen- bzw. Bowdenzugführung

der MG-Synchronisierung nun wirklich vorbildgetreu angebracht werden ...

Die bisher falsch verlaufenden Wellen wurden sowohl am Motor wie auch an den MG abgezwickt und neu verlegt.

Sie verlaufen jetzt von den Anschlüssen unten am MG, unter dem Mun.Kasten hinweg nach vorne in Richtung Motor.

An den MG wurden die abgezwickten Enden der falschen Anschlüsse ausgebohrt und verschliffen.

Je eine an der Unterseite der MG eingeharzte Aderendhülse (Elektrobedarf) nimmt nun die neu verlegten Wellen auf.

Die gebogene Enden der Wellen (aus Gitarrensaiten) halten allein durch ihre Eigenspannung sehr gut in den Aderendhülsen.

So ist sichergestellt, daß die beiden Spandau-MG für den weiteren Bau wieder entfernt werden können.

Von den MG-Auslösern am Griffstück der Steuersäule führen die Bowdenzüge nun korrekt nach vorne in Richtung Motor.

Vorher und damit falsch führten sie zu den MG.

Die beiden Bowdenzüge sind an der Steuersäule und auch im weiteren Verlauf nach vorne zu

mehrmals mit je einigen Umwicklungen dünnen Kupferdraht angerödelt.

Cockpitansicht mit korrigierten Wellen/Bowdenzügen der MG-Synchronisierung ...

Diese Korrekturen waren ein wenig kniffelig

... eine Hand passt ja bei entferntem Sitz ganz gut in's Cockpitinnere,

... eine Hand passt ja bei entferntem Sitz ganz gut in's Cockpitinnere,die andere Hand bzw. deren Finger können aber nur irgendwie seitlich durch die Rohrgerüststreben assistieren ...

Sehen möchte man ja auch noch, was man da macht ... letztlich war nicht mal genügend Luft zum fluchen übrig ...

Egal ... diese Korrektur war schon länger überfällig und nun hat die liebe Modellbauerseele Ruh'

Und weil's so schön ist, noch zwei Bilder vom Cockpit, hier mit einer meiner Lieblings-Streichholzschachteln,

um die Größenverhältnisse besser zu verdeutlichen ...

Modellbau in diesem Groß-Maßstab ist eine sehr angenehme Tätigkeit

denn in den sonst üblichen Maßstäben

denn in den sonst üblichen Maßstäben(1:72, 1:48 ...) hätte das gesamte Cockpit reichlich Platz in der Streichholzschachtel

Damit sieht der Rumpf im Moment so aus ...

... und die Obere Tragfläche ist unterdessen zum Weiterbau aufgelegt - Bericht und Bilder demnächst

- bis dahin ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

Jörg- Moderator

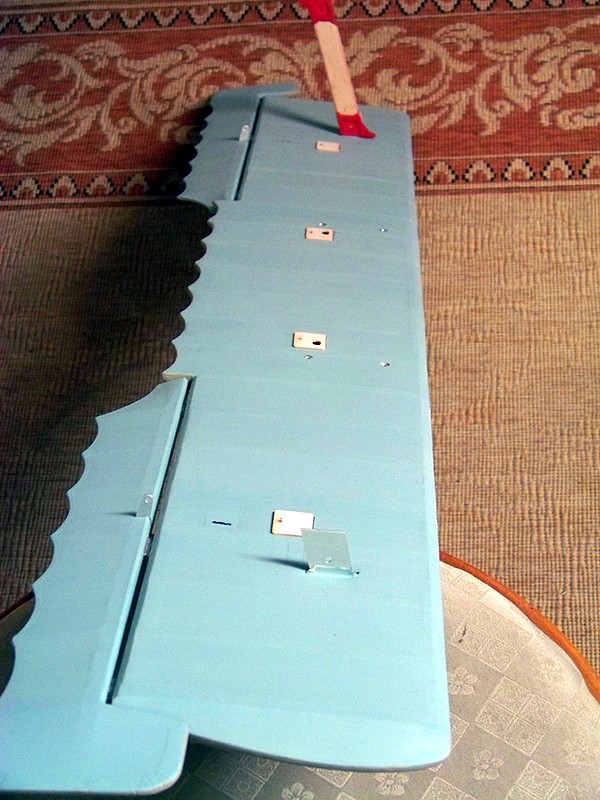

Kartonmodellbau???

Kartonmodellbau???

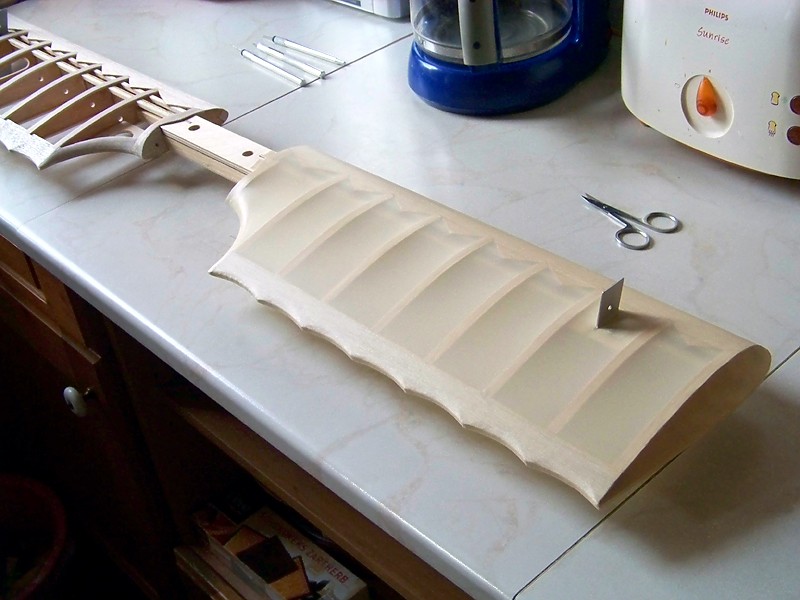

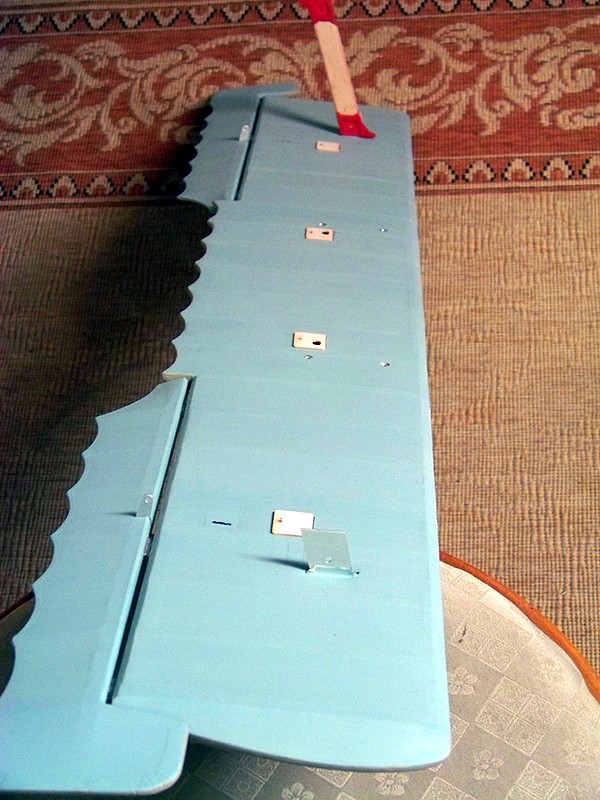

... nun war ich beim Vervollständigen der Oberen Tragfläche gerade beim Verlegen der Steuerseilführungen für die Querruder...

In die dafür vorgesehenen Röhrchen (RC-Bedarf) werden feine Stahlseile (Litze) eingefädelt, die aus Richtung Steuerwelle im Rumpf

kommend je nach Knüppelausschlag die Querruder betätigen ... Röhrchen waren also verlegt und die Seile zur Probe eingefädelt,

aber ... wegen den noch nicht vorhandenden Querrudern war ich nach einigem Überlegen zur "korrekten" Funktion so durcheinander,

daß ich beschloß, zur Sicherheit mal auf die Schnelle ein Funktionsmodell des Steuerschemas zu basteln ...

Es sollte schnell gehen ... also Karton her und ein paar Teilchen zurechtgeschnitten dachte ich mir!

dachte ich mir!

... hat auch wirklich nicht lange gedauert ... bis ich merkte, daß Karton für die beweglichen Teile absolut ungeeignet ist

Also ... alles in den Mülleimer und ... auf die Schnelle ein paar Holzteilchen zurechtgemacht und auf die Karton-Platte geklebt:

So funktioniert also die Querruderansteuerung am Fokker DR.I:

- am Vorbild werden die Steuerseile über Rollen geführt, welche am TF-Holm befestigt sind,

- am Versuchsaufbau hier übernehmen kleine Holzknäufe und Ösen die Funktion dieser Rollen,

- am Modell selbst ist die Seilführung in Röhrchen (ähnlich Bowden-Zug) zweckmäßig und sicher gelöst.

(für größere Ansicht anklicken)

(für größere Ansicht anklicken)

Anhand des Versuchsaufbaus konnte ich kontrollieren, ob die Röhrchen richtig verlegt sind

damit die Klappen vorbildgetreu und seitenrichtig zum Knüppelausschlag reagieren und nicht etwa blockieren ...

Fertig verlegte und gesicherte Röhrchen in der OTF:

Rechte Tragflächenhälfte mit Seileinführungen ...

... und die (vorerst losen) Enden der Röhrchen im Bereich des rechten Querruders.

Damit ist die Ansteuerung der Ruder sichergestellt, die Tragfläche wurde inzwischen weiter komplettiert,

ist teilweise verschliffen und wenn meine Sekundenkleber-Vergiftung :P wieder abklingt,

können als Nächstes endlich die Querruder-Klappen gebaut werden ...

Ja, ich weiß, der Fortschritt ist nicht besonders spektakulär und wäre kaum erwähnenswert,

wenn da nicht dieser mißglückte Ausflug in den Karton-Modellbau gewesen wäre ...

Ist schon manchmal komisch, welche Ab- und Umwege der Bau meines Fokker DR.I nimmt ...

bis demnächst also ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

In die dafür vorgesehenen Röhrchen (RC-Bedarf) werden feine Stahlseile (Litze) eingefädelt, die aus Richtung Steuerwelle im Rumpf

kommend je nach Knüppelausschlag die Querruder betätigen ... Röhrchen waren also verlegt und die Seile zur Probe eingefädelt,

aber ... wegen den noch nicht vorhandenden Querrudern war ich nach einigem Überlegen zur "korrekten" Funktion so durcheinander,

daß ich beschloß, zur Sicherheit mal auf die Schnelle ein Funktionsmodell des Steuerschemas zu basteln ...

Es sollte schnell gehen ... also Karton her und ein paar Teilchen zurechtgeschnitten

dachte ich mir!

dachte ich mir!... hat auch wirklich nicht lange gedauert ... bis ich merkte, daß Karton für die beweglichen Teile absolut ungeeignet ist

Also ... alles in den Mülleimer und ... auf die Schnelle ein paar Holzteilchen zurechtgemacht und auf die Karton-Platte geklebt:

So funktioniert also die Querruderansteuerung am Fokker DR.I:

- am Vorbild werden die Steuerseile über Rollen geführt, welche am TF-Holm befestigt sind,

- am Versuchsaufbau hier übernehmen kleine Holzknäufe und Ösen die Funktion dieser Rollen,

- am Modell selbst ist die Seilführung in Röhrchen (ähnlich Bowden-Zug) zweckmäßig und sicher gelöst.

(für größere Ansicht anklicken)

(für größere Ansicht anklicken)Anhand des Versuchsaufbaus konnte ich kontrollieren, ob die Röhrchen richtig verlegt sind

damit die Klappen vorbildgetreu und seitenrichtig zum Knüppelausschlag reagieren und nicht etwa blockieren ...

Fertig verlegte und gesicherte Röhrchen in der OTF:

Rechte Tragflächenhälfte mit Seileinführungen ...

... und die (vorerst losen) Enden der Röhrchen im Bereich des rechten Querruders.

Damit ist die Ansteuerung der Ruder sichergestellt, die Tragfläche wurde inzwischen weiter komplettiert,

ist teilweise verschliffen und wenn meine Sekundenkleber-Vergiftung :P wieder abklingt,

können als Nächstes endlich die Querruder-Klappen gebaut werden ...

Ja, ich weiß, der Fortschritt ist nicht besonders spektakulär und wäre kaum erwähnenswert,

wenn da nicht dieser mißglückte Ausflug in den Karton-Modellbau gewesen wäre ...

Ist schon manchmal komisch, welche Ab- und Umwege der Bau meines Fokker DR.I nimmt ...

bis demnächst also ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<<

Jörg- Moderator

Fortschritt Bespannung

Fortschritt Bespannung

Hallo Leute,

kann auch mal wieder ein paar Bilder von meiner Baustelle zeigen

... zunächst eine Übersicht ... OTF und Querruder im Bau, oben das momentan nur teilweise aufgerüstete Modell:

Die bespannte und an der Oberseite mit Beige bepinselte Untere Tragfläche:

... Dreieck-Verstärkungen an der Nasenkante und Rippen zeichnen sich wie gewünscht sehr schön ab,

die Randbögen sind auch so gelungen wie sie sollten. Die typische Fokker-Stromung mit Olivgrün

mach' ich später in einem Arbeitsgang am ganzen Dreidecker.

Die Unterseite ist noch nicht bepinselt, weil ich Dussel beim Farbenkauf das Lichtblau vergessen hab' ...

Das vollständig bespannte Höhenleitwerk:

... die Scharniere sind im Moment nur eingesteckt. Am beweglichen Teil sind trotz wiederholter Heißluftbehandlung

einige leichte "Wellen", Entlüftungslöcher halfen auch nicht viel ... ich arbeite aber noch daran.

Die Dämpfungsfläche ist soweit gelungen, die versenkten Befestigungs-Schrauben dort werden

ganz zum Schluß mit kleinen Stücken Oratex überdeckt.

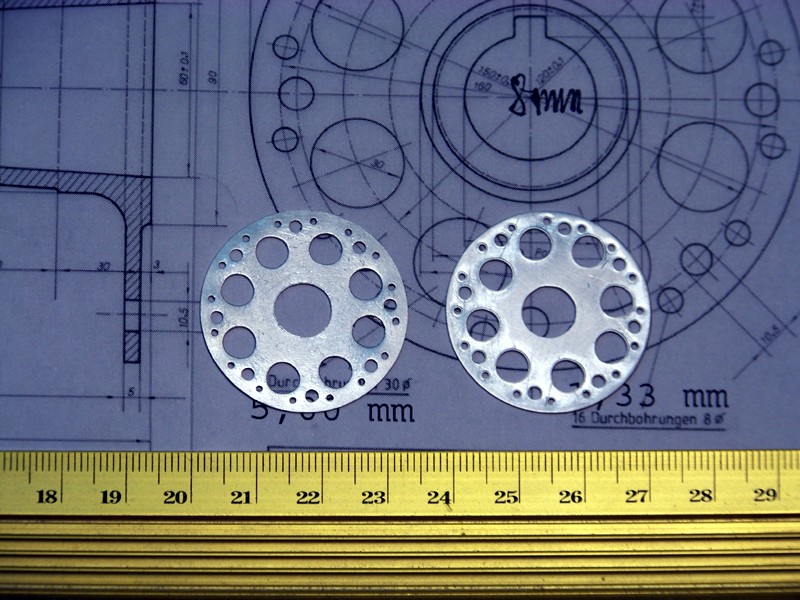

Detailaufnahmen der selbst gefertigten Ruderhörner (1 mm Aluminium) am Leitwerk:

Zu guter Letzt noch einige Ansichten des momentan nur z.T. aufgerüsteten Fokker DR.I:

Der Propeller ist nur für die Bilder provisorisch vorne angesteckt, der ist neu und soll auch farblich behandelt werden ...

Ja, das war's dann erstmal ... und ich bau' nun so schnell wie's eben nur geht erst mal die Querruder fertig

bis dahin ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<< ... Danke.

kann auch mal wieder ein paar Bilder von meiner Baustelle zeigen

... zunächst eine Übersicht ... OTF und Querruder im Bau, oben das momentan nur teilweise aufgerüstete Modell:

Die bespannte und an der Oberseite mit Beige bepinselte Untere Tragfläche:

... Dreieck-Verstärkungen an der Nasenkante und Rippen zeichnen sich wie gewünscht sehr schön ab,

die Randbögen sind auch so gelungen wie sie sollten. Die typische Fokker-Stromung mit Olivgrün

mach' ich später in einem Arbeitsgang am ganzen Dreidecker.

Die Unterseite ist noch nicht bepinselt, weil ich Dussel beim Farbenkauf das Lichtblau vergessen hab' ...

Das vollständig bespannte Höhenleitwerk:

... die Scharniere sind im Moment nur eingesteckt. Am beweglichen Teil sind trotz wiederholter Heißluftbehandlung

einige leichte "Wellen", Entlüftungslöcher halfen auch nicht viel ... ich arbeite aber noch daran.

Die Dämpfungsfläche ist soweit gelungen, die versenkten Befestigungs-Schrauben dort werden

ganz zum Schluß mit kleinen Stücken Oratex überdeckt.

Detailaufnahmen der selbst gefertigten Ruderhörner (1 mm Aluminium) am Leitwerk:

Zu guter Letzt noch einige Ansichten des momentan nur z.T. aufgerüsteten Fokker DR.I:

Der Propeller ist nur für die Bilder provisorisch vorne angesteckt, der ist neu und soll auch farblich behandelt werden ...

Ja, das war's dann erstmal ... und ich bau' nun so schnell wie's eben nur geht erst mal die Querruder fertig

bis dahin ... Gruß - Jörg -

Kommentare, Meinungen, Kritiken und Anregungen bitte wie immer >>> H I E R <<< ... Danke.

Jörg- Moderator

Seitenverkleidungen Rumpf

Seitenverkleidungen Rumpf

Hallo Modellbauer's

... nach langer Zeit wieder mal ein paar aktuelle Bilder vom Fokker DR.I

Augenfälligster Fortschritt am Modell sind die Keilförmigen Sperrholzverkleidungen an den Seiten.

Sie stellen (am Vorbild und auch am Modell) den harmonischen bzw. "aerodynamischen" Übergang

vom runden Motorspant zu den flachen Seiten des Rumpfrahmens her.

Die Keile sind vorbildgetreu innen auf Mittelachse und Schenkeln mit Leisten verstärkt.

Vorne befindet sich jeweils ein runder Ausschnitt für das Vergaseransaugrohr.

Wie man sieht, werden die Verkleidungen vorerst nur von Gummibändern in Form gehalten.

Da sie Eingriffe in den Rumpf praktisch unmöglich machen, können sie erst dann fest verklebt werden,

wenn im Zuge der Bespannung die Steuerseile an Ruderpedal und Steuersäule angebracht worden sind.

Auch dem Cockpitbereich geben die Verkleidungen nun das charakteristische Aussehen.

Sorry ... der "Schnee" im Cockpit ist nur der leider allgegenwärtige Staub

vom Verschleifen der Oberen Tragfläche, welche ich zeitgleich zum Bespannen vorbereitet habe ...

Weiter dann also demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

... nach langer Zeit wieder mal ein paar aktuelle Bilder vom Fokker DR.I

Augenfälligster Fortschritt am Modell sind die Keilförmigen Sperrholzverkleidungen an den Seiten.

Sie stellen (am Vorbild und auch am Modell) den harmonischen bzw. "aerodynamischen" Übergang

vom runden Motorspant zu den flachen Seiten des Rumpfrahmens her.

Die Keile sind vorbildgetreu innen auf Mittelachse und Schenkeln mit Leisten verstärkt.

Vorne befindet sich jeweils ein runder Ausschnitt für das Vergaseransaugrohr.

Wie man sieht, werden die Verkleidungen vorerst nur von Gummibändern in Form gehalten.

Da sie Eingriffe in den Rumpf praktisch unmöglich machen, können sie erst dann fest verklebt werden,

wenn im Zuge der Bespannung die Steuerseile an Ruderpedal und Steuersäule angebracht worden sind.

Auch dem Cockpitbereich geben die Verkleidungen nun das charakteristische Aussehen.

Sorry ... der "Schnee" im Cockpit ist nur der leider allgegenwärtige Staub

vom Verschleifen der Oberen Tragfläche, welche ich zeitgleich zum Bespannen vorbereitet habe ...

Weiter dann also demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

Spannturm und Fahrwerk

Spannturm und Fahrwerk

Hallo Modellbauer's

... mal wieder ein kurzer Zwischenstand vom Fokker DR.I

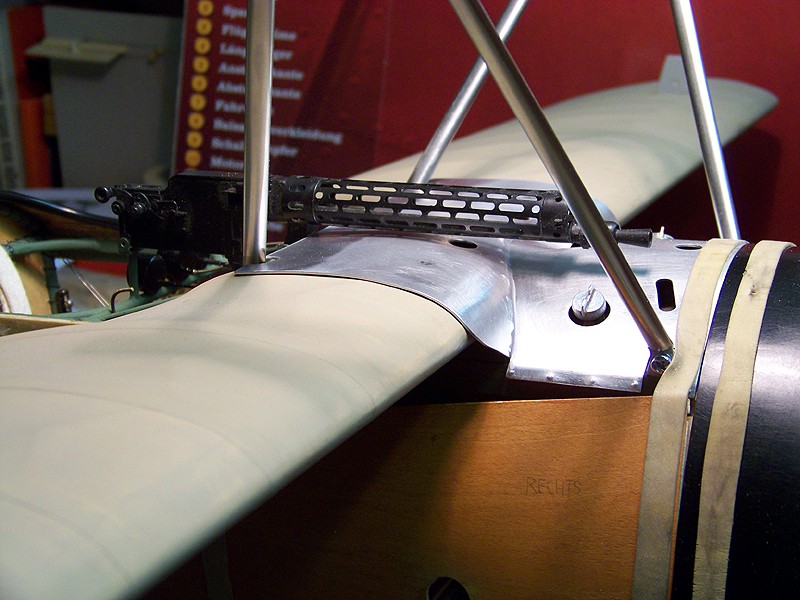

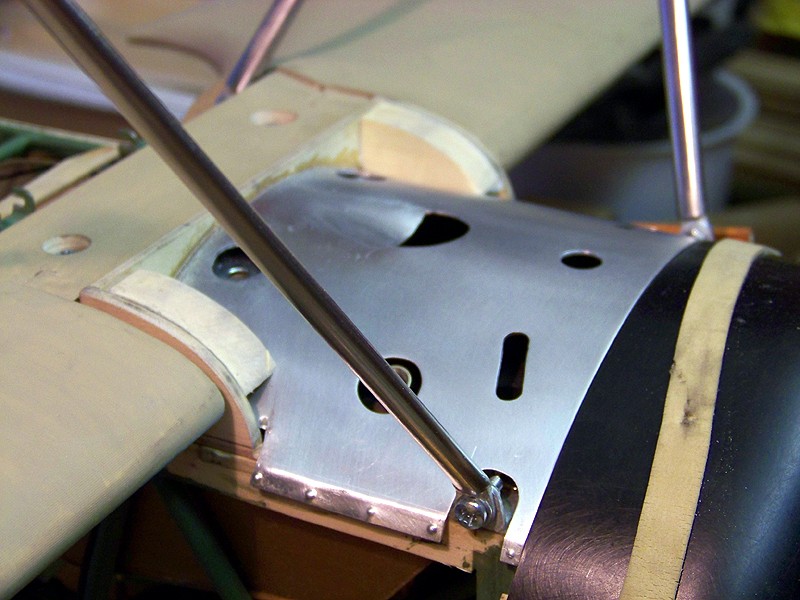

Die sogenannten "Baldachinstreben" - bei Fokker als Spannturm bezeichnet - sind weitgehend fertiggestellt ...

Die rumpfseitige Befestigung erfolgt mit Alu-Winkeln.

In den unteren Enden der Streben sind lange Alu-Streifen eingeharzt, deren Enden als Lasche ausgebildet sind.

Oben sind jeweils beide Streben mit einem eingeharzten 3mm-Drahtbügel verbunden,

der wiederum in einer hölzernen Aufnahme eingeharzt ist ...

durch diese führen die Schrauben in die Einschlagmuttern der Oberen Tragfläche ...

Für die Streben hab' ich mir aus dem Sortiment bei Toni Clark tropfenförmiges Edelstahlrohr besorgt,

welches maßlich den originalen Dimensionen am nächsten kommt ...

Dieses Rohr kommt dann auch bei den Fahrwerkstreben zum Einsatz ... (zum Vergrößern anklicken)

Dieses Rohr kommt dann auch bei den Fahrwerkstreben zum Einsatz ... (zum Vergrößern anklicken)

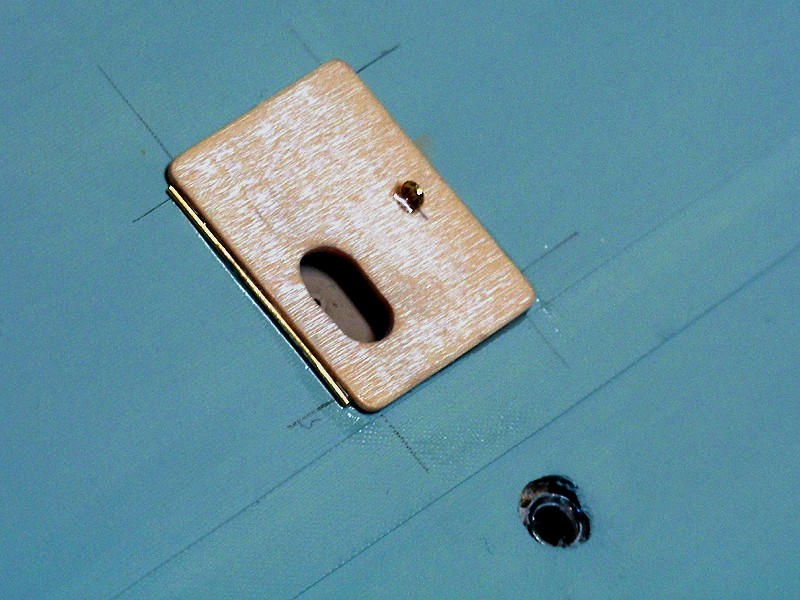

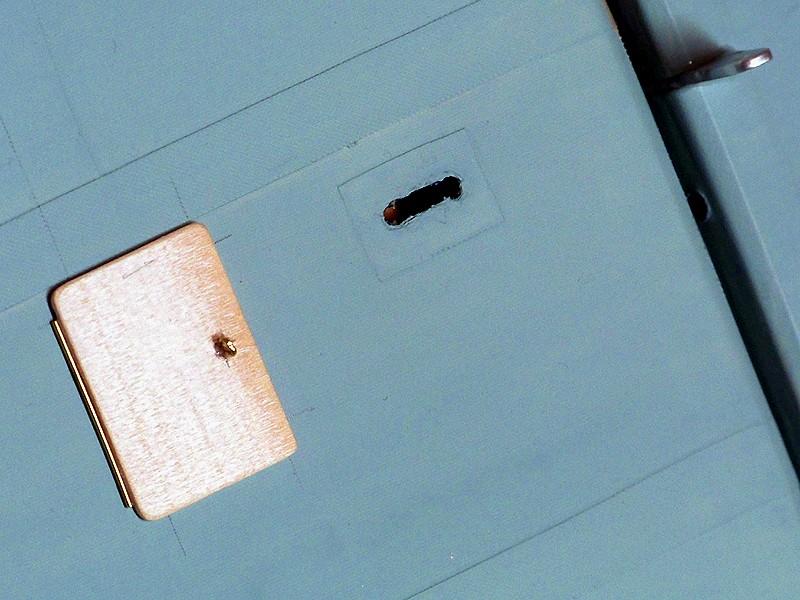

... das Verkleidungsteil das auf den Fahrwerkszeichnungen liegt, ist die rohbaufertige Wartungsklappe,

die sich am Vorbild an der Rumpfunterseite unmittelbar hinter dem Motorspant/Brandschott befand.

Die Klappe gewährt Zugang in den vorderen Rumpf mit den hinteren Motoranbauteilen (Vergaser, Ölpumpe, Zündmagnet usw.)

... hier noch mal die Innenseite mit den eingenieteten Scharnieren,

daneben im Hintergrund sieht man etwas von den Sperrholzverkleidungen für die Rumpfseiten

(siehe vorhergehender Beitrag) ... die sind nun mit etwas Farbe behandelt um authentischer zu wirken ...

Für den korrekten Einbau der Fahrwerkstreben hab' ich nun zunächst mal eine Lehre gebaut.

Die Maße der Lehre sind von den maßstäblich skalierten Einbauzeichnungen abgenommen.

Die Lehre ist am Rumpf fixiert und der darin eingelegte Fahrwerkflügel hat nun die exakt richtige Lage und Ausrichtung

... somit dürfte beim Anpassen und Befestigen der Streben eigentlich nix schief gehen, denn das steht als nächstes an

Ach ja ... auf älteren Bildern ist ganz vorne auf dem Rumpf noch eine Sperrholzverkleidung zu sehen,

die war ursprünglich als Unterbau für die dort hin gehörende Blechverkleidung gedacht

- und mußte nun wieder weg

... weil sich rausstellte, daß sie die Montage der Mittleren Tragfläche und der Spanntürme schwer behindert ...

da ging fast nix mehr ...

Also später dort ... nur pure Blechverkleidung (ohne Unterbau!) ... ganz genau wie am Vorbild!

Die werden das damals bei Fokker schon gewußt haben ... warum sie das so und nicht anders gemacht haben!

Na gut ... das war's im Wesentlichen erst mal wieder - es sind jedenfalls derzeit eine Menge Sachen in Arbeit,

die alle erst nach der Bespannung angebaut werden können ... aber trotzdem schon vorher zusammen passen müssen.

Zu Guter Letzt noch ein Bild des teilweise aufgerüsteten und in der Fahrwerkslehre "aufgebockten" Monsters ...

... bis demnächst wieder ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

... mal wieder ein kurzer Zwischenstand vom Fokker DR.I

Die sogenannten "Baldachinstreben" - bei Fokker als Spannturm bezeichnet - sind weitgehend fertiggestellt ...

Die rumpfseitige Befestigung erfolgt mit Alu-Winkeln.

In den unteren Enden der Streben sind lange Alu-Streifen eingeharzt, deren Enden als Lasche ausgebildet sind.

Oben sind jeweils beide Streben mit einem eingeharzten 3mm-Drahtbügel verbunden,

der wiederum in einer hölzernen Aufnahme eingeharzt ist ...

durch diese führen die Schrauben in die Einschlagmuttern der Oberen Tragfläche ...

Für die Streben hab' ich mir aus dem Sortiment bei Toni Clark tropfenförmiges Edelstahlrohr besorgt,

welches maßlich den originalen Dimensionen am nächsten kommt ...

Dieses Rohr kommt dann auch bei den Fahrwerkstreben zum Einsatz ... (zum Vergrößern anklicken)

Dieses Rohr kommt dann auch bei den Fahrwerkstreben zum Einsatz ... (zum Vergrößern anklicken)

... das Verkleidungsteil das auf den Fahrwerkszeichnungen liegt, ist die rohbaufertige Wartungsklappe,

die sich am Vorbild an der Rumpfunterseite unmittelbar hinter dem Motorspant/Brandschott befand.

Die Klappe gewährt Zugang in den vorderen Rumpf mit den hinteren Motoranbauteilen (Vergaser, Ölpumpe, Zündmagnet usw.)

... hier noch mal die Innenseite mit den eingenieteten Scharnieren,

daneben im Hintergrund sieht man etwas von den Sperrholzverkleidungen für die Rumpfseiten

(siehe vorhergehender Beitrag) ... die sind nun mit etwas Farbe behandelt um authentischer zu wirken ...

Für den korrekten Einbau der Fahrwerkstreben hab' ich nun zunächst mal eine Lehre gebaut.

Die Maße der Lehre sind von den maßstäblich skalierten Einbauzeichnungen abgenommen.

Die Lehre ist am Rumpf fixiert und der darin eingelegte Fahrwerkflügel hat nun die exakt richtige Lage und Ausrichtung

... somit dürfte beim Anpassen und Befestigen der Streben eigentlich nix schief gehen, denn das steht als nächstes an

Ach ja ... auf älteren Bildern ist ganz vorne auf dem Rumpf noch eine Sperrholzverkleidung zu sehen,

die war ursprünglich als Unterbau für die dort hin gehörende Blechverkleidung gedacht

- und mußte nun wieder weg

... weil sich rausstellte, daß sie die Montage der Mittleren Tragfläche und der Spanntürme schwer behindert ...

da ging fast nix mehr ...

Also später dort ... nur pure Blechverkleidung (ohne Unterbau!) ... ganz genau wie am Vorbild!

Die werden das damals bei Fokker schon gewußt haben ... warum sie das so und nicht anders gemacht haben!

Na gut ... das war's im Wesentlichen erst mal wieder - es sind jedenfalls derzeit eine Menge Sachen in Arbeit,

die alle erst nach der Bespannung angebaut werden können ... aber trotzdem schon vorher zusammen passen müssen.

Zu Guter Letzt noch ein Bild des teilweise aufgerüsteten und in der Fahrwerkslehre "aufgebockten" Monsters ...

... bis demnächst wieder ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Mi 21 März 2018, 22:54 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Bildgrößen angepaßt)

Jörg- Moderator

Re: Fokker DR.I - DeAgostini-Umbau, M 1:6

Re: Fokker DR.I - DeAgostini-Umbau, M 1:6

Nach langer Zeit ein kleines Update ... Das Fahrwerk ist nun e n d l i c h komplettiert!

Viel hilft viel ...

Die tropfenförmigen Stahlrohrstreben sind bombensicher im Fahrwerkflügel eingeharzt,

im Inneren der Streben sind (unsichtbar) dünnere Stahlstangen eingeharzt:

Unten ein Bügel, der die Achsaufnahme umfasst und dessen Enden jeweils in die Streben reichen,

oben ragen jeweils die abgewinkelten Befestigungsstangen für die Befestigung am Rumpf raus.

Damit sich bis zum Aushärten des 2-K-Harzes nix mehr verschiebt,

muß das Ganze noch bis morgen in der Lehre fixiert bleiben.

Danach kann das Fahrwerk wieder von seinen Befestigungspunkten im Rumpf gelöst werden.

Es wird erst nach der Bespannung des Rumpfes endgültig befestigt ...

Die Spanntürme sind nun ebenfalls komplett ...

Als letzte Details sind hier die Verstärkungsbleche angebracht worden,

wie gewöhnlich 0,8mm-Alublech, mit 2-K-Harz verklebt und verschliffen ...

Weiter geht's dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Viel hilft viel ...

Die tropfenförmigen Stahlrohrstreben sind bombensicher im Fahrwerkflügel eingeharzt,

im Inneren der Streben sind (unsichtbar) dünnere Stahlstangen eingeharzt:

Unten ein Bügel, der die Achsaufnahme umfasst und dessen Enden jeweils in die Streben reichen,

oben ragen jeweils die abgewinkelten Befestigungsstangen für die Befestigung am Rumpf raus.

Damit sich bis zum Aushärten des 2-K-Harzes nix mehr verschiebt,

muß das Ganze noch bis morgen in der Lehre fixiert bleiben.

Danach kann das Fahrwerk wieder von seinen Befestigungspunkten im Rumpf gelöst werden.

Es wird erst nach der Bespannung des Rumpfes endgültig befestigt ...

Die Spanntürme sind nun ebenfalls komplett ...

Als letzte Details sind hier die Verstärkungsbleche angebracht worden,

wie gewöhnlich 0,8mm-Alublech, mit 2-K-Harz verklebt und verschliffen ...

Weiter geht's dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

TRAGWERK

TRAGWERK

So ... es ist vollbracht ...

Das Tragwerk meines Fokker DR.I ist komplett mit Oratex-Folie bespannt!

Wir erinnern uns ...

Am Anfang waren da meterweise Rippchen, hier die Obere Tragfläche:

... mittels Folienbügeleisen wird die Folie - zuerst an der Unterseite - möglichst straff und faltenfrei aufgebügelt

und den Formen der Tragfläche sorgfältig so angepasst, daß später Überlappungen entstehen:

... dann die Folie herumziehen auf die Oberseite und die selbe Prozedur noch einmal.

So sieht das fertige Ergebnis aus:

... durch die vorsichtige (!) Behandlung mit einer Heißuftpistole strafft sich die Folie (Schrumpfung)

und läßt die letzten kleinen Falten verschwinden.

Im Bild die etwas schwierige Stelle im Bereich des Ausschnittes der Mittleren Tragfläche:

die Folie passt sich wie gewünscht und gehofft sehr schön und faltenfrei dem Bogen an ...

sehr schön und faltenfrei dem Bogen an ...

Auf den Bildern ist wahrscheinlich nicht zu sehen, daß jede Rippe auf der Bespannung

zusätzlich mit einem 8mm breiten Oratex-Streifen bebügelt ist.

Diese Streifen simulieren die vorbildgetreuen Rippensicherungsbänder.

Am Ende von drei Tagen konzentrierter Arbeit ist nun das gesamte Tragwerk des Fokker DR.I fertig bespannt.

Der Fahrwerkflügel des Fokker DR.I ist am Vorbild lediglich mit Sperrholz beplankt und mit Farbe versiegelt.

Ich habe meinen Fahrwerkflügel trotzdem zusätzlich mit Oratex verkleidet ... zum Schutz und der besseren Oberfläche wegen ...

Wie man sieht, habe ich schon mit der Grundbemalung begonnen,

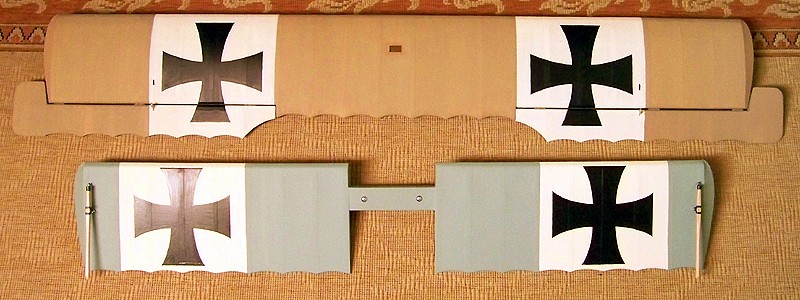

der Unterflügel ist schon etwas länger fertig und trägt auch schon die Hoheitszeichen.

Damit steht nun erst einmal ein Kontrollzusammenbau des Dreideckers an,

um zu sehen, ob noch irgendwo Korrekturen am bespannten Tragwerk nötig sind.

Fortsetzung demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<<... Danke!

Das Tragwerk meines Fokker DR.I ist komplett mit Oratex-Folie bespannt!

Wir erinnern uns ...

Am Anfang waren da meterweise Rippchen, hier die Obere Tragfläche:

... mittels Folienbügeleisen wird die Folie - zuerst an der Unterseite - möglichst straff und faltenfrei aufgebügelt

und den Formen der Tragfläche sorgfältig so angepasst, daß später Überlappungen entstehen:

... dann die Folie herumziehen auf die Oberseite und die selbe Prozedur noch einmal.

So sieht das fertige Ergebnis aus:

... durch die vorsichtige (!) Behandlung mit einer Heißuftpistole strafft sich die Folie (Schrumpfung)

und läßt die letzten kleinen Falten verschwinden.

Im Bild die etwas schwierige Stelle im Bereich des Ausschnittes der Mittleren Tragfläche:

die Folie passt sich wie gewünscht und gehofft

sehr schön und faltenfrei dem Bogen an ...

sehr schön und faltenfrei dem Bogen an ...

Auf den Bildern ist wahrscheinlich nicht zu sehen, daß jede Rippe auf der Bespannung

zusätzlich mit einem 8mm breiten Oratex-Streifen bebügelt ist.

Diese Streifen simulieren die vorbildgetreuen Rippensicherungsbänder.

Am Ende von drei Tagen konzentrierter Arbeit ist nun das gesamte Tragwerk des Fokker DR.I fertig bespannt.

Der Fahrwerkflügel des Fokker DR.I ist am Vorbild lediglich mit Sperrholz beplankt und mit Farbe versiegelt.

Ich habe meinen Fahrwerkflügel trotzdem zusätzlich mit Oratex verkleidet ... zum Schutz und der besseren Oberfläche wegen ...

Wie man sieht, habe ich schon mit der Grundbemalung begonnen,

der Unterflügel ist schon etwas länger fertig und trägt auch schon die Hoheitszeichen.

Damit steht nun erst einmal ein Kontrollzusammenbau des Dreideckers an,

um zu sehen, ob noch irgendwo Korrekturen am bespannten Tragwerk nötig sind.

Fortsetzung demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<<... Danke!

Jörg- Moderator

KONTROLLMONTAGE

KONTROLLMONTAGE

Unterdessen ist die testweise Aufrüstung des Dreideckers abgeschlossen

Alles passt gut zusammen, lediglich an den Befestigungspunkten der Zellenstreben

wurden die Einschnitte in der Bespannung noch etwas nachkorrigiert.

Hier kommen dann auch noch ein paar Streifchen Oratex zur Verstärkung hin ...

... und so steht der Dreidecker im Bastelraum:

ich glaub' man kann nun doch schon erkennen, was das mal werden soll ...

die Querruder hängen noch etwas wild herum - die sind momentan nur lose angesteckt ... :P

Detail auf der Oberen Tragfläche:

Am Vorbild war hier ein kleines Cellonfensterchen im Bespannstoff,

durch das die Werknummer und der Stempel der Zentralen Abnahmekomission (ZAK) auf dem Holm zu sehen war.

Ich versuche das mittels CAD-Ausdruck unter einem Acrylscheibchen (ca. 9x18 mm) darzustellen.

Das Scheibchen ist hier noch lose, es wird nach dem Bemalen der OTF eingeklebt ...

... im Makro ist auch sehr schön die feine Gewebestruktur der Oratex-Folie zu erkennen.

Teilansicht mit Fahrwerk ...

Arbeitsplatz des Piloten mit Ausschnitten in der Mittleren Tragfläche zur Verbesserung der Sicht ...

... und noch mal in ganzer Pracht

Wie geht's nun weiter?

Zunächst wird alles mit dem Grundanstrich in Beige/Hellblau versehen

und auf die OTF können danach auch schon die Hoheitszeichen gemalt werden ...

bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Alles passt gut zusammen, lediglich an den Befestigungspunkten der Zellenstreben

wurden die Einschnitte in der Bespannung noch etwas nachkorrigiert.

Hier kommen dann auch noch ein paar Streifchen Oratex zur Verstärkung hin ...

... und so steht der Dreidecker im Bastelraum:

ich glaub' man kann nun doch schon erkennen, was das mal werden soll ...

die Querruder hängen noch etwas wild herum - die sind momentan nur lose angesteckt ... :P

Detail auf der Oberen Tragfläche:

Am Vorbild war hier ein kleines Cellonfensterchen im Bespannstoff,

durch das die Werknummer und der Stempel der Zentralen Abnahmekomission (ZAK) auf dem Holm zu sehen war.

Ich versuche das mittels CAD-Ausdruck unter einem Acrylscheibchen (ca. 9x18 mm) darzustellen.

Das Scheibchen ist hier noch lose, es wird nach dem Bemalen der OTF eingeklebt ...

... im Makro ist auch sehr schön die feine Gewebestruktur der Oratex-Folie zu erkennen.

Teilansicht mit Fahrwerk ...

Arbeitsplatz des Piloten mit Ausschnitten in der Mittleren Tragfläche zur Verbesserung der Sicht ...

... und noch mal in ganzer Pracht

Wie geht's nun weiter?

Zunächst wird alles mit dem Grundanstrich in Beige/Hellblau versehen

und auf die OTF können danach auch schon die Hoheitszeichen gemalt werden ...

bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

WARTUNGSKLAPPE

WARTUNGSKLAPPE

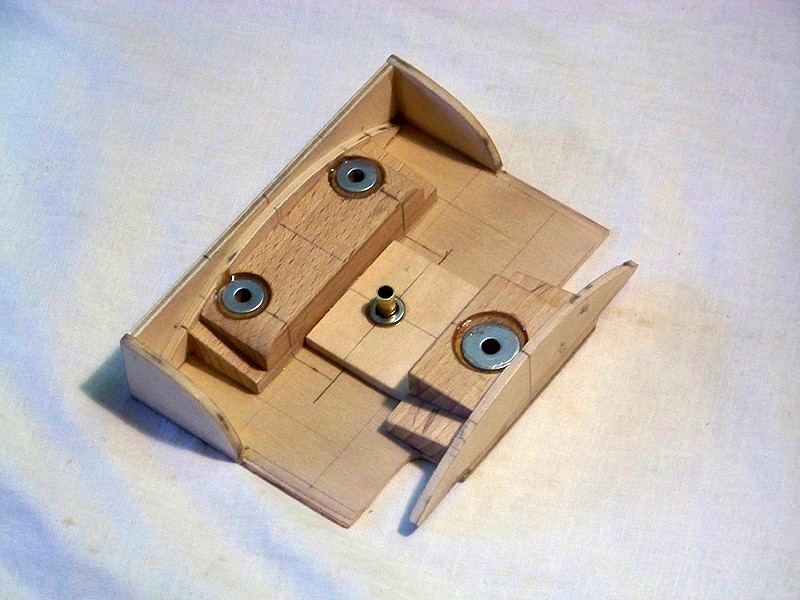

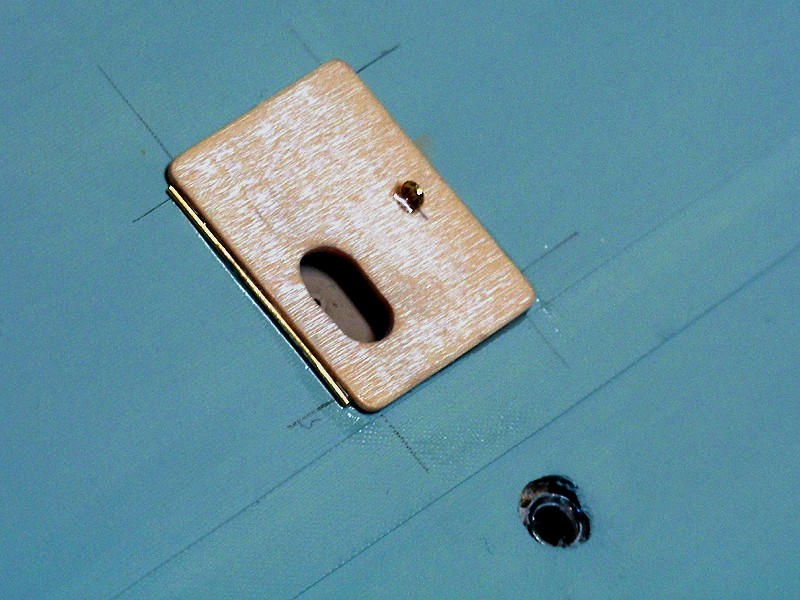

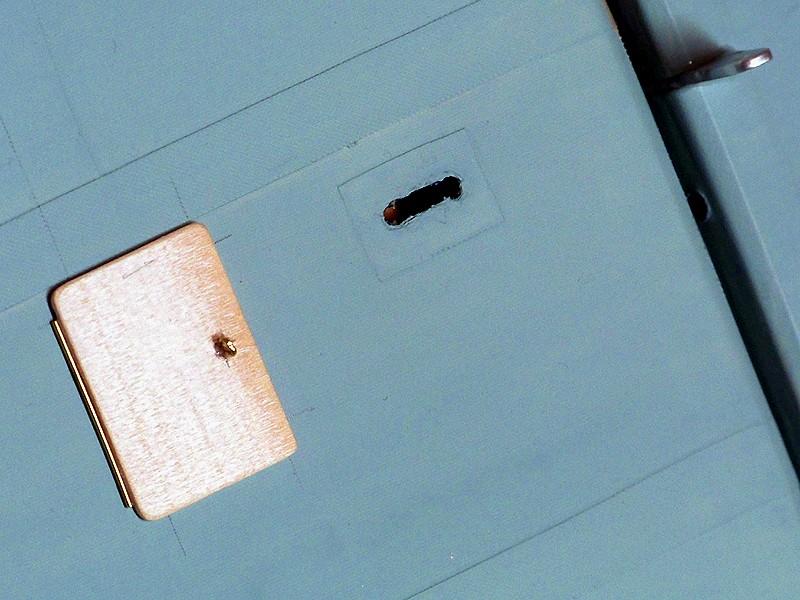

Ein weitgehend unbekanntes Detail am Fokker DR.I ist eine große Wartungsklappe an der Unterseite des Rumpfbugs.

Sie gewährt Zugang zu den hinteren Motoranbauteilen (Ölpumpe, Magnet, Vergaserdrosselklappe usw.) und zur Tankunterseite,

auch der Fußraum mit Ruderpedalen, Steuerwelle und Steuerknüppel konnte von hier aus erreicht werden.

Ähnliche Klappen hatten auch die Fokker-Typen D.VI und E.V/D.VIII ...

Nachbildung dieser Wartungsklappe an meinem Modell:

Warum weitgehend unbekannt?

Die Klappe wird auf den Unteransichten der üblichen Risszeichnungen vom Fahrwerkflügel verdeckt.

Auch an vielen Plastikmodellen ist sie nicht dargestellt. Erst bei einigen der neueren Modelle wird

sie berücksichtigt und ist mit eingraviert ...

Die Klappe ist nur auf sehr wenigen Vorbildfotos von Fokker DR.I zu erkennen,

nur auf einem einzigen mir bekannten Foto ist sie dafür aber sogar offen!

Ich hab' das nun so gelöst ...

Links und rechts im unteren Bug 1mm-Sperrholzauflagen, hinten ein Stück Alu-Teppichschiene

wegen der schon "serienmäßig" angeschrägten Kante ... als Auflage für die Alu-Verkleidung

und als Gegenhalt für die Klappe selbst,:

Fahrgestell aufgesetzt, Verkleidung mit Klappe aufgelegt ... provisorisch mit Gummibändern gesichert,

Klappe auf ...

... ein Blick in die geöffnete Klappe am Modell - der Fotoapparat sitzt in Höhe des Fahrwerkflügels

und bildet hier ab, was ein 6fach verkleinerter Monteur sehen würde ...

Klappe zu ...

Verschlüsse mit einem kleinen Schraubendreher verriegeln ...

Minimal-Lösung:

Als Verschlüsse fungieren zwei Schlitzschrauben, die beim Drehen innen jeweils einen Bilderverschluss (Federstahl)

mitnehmen ... die sichere Mitnahmefunktion gewährleistet ein kräftiger Klecks Kunstharz

Beim Drehen der Schrauben fahren die Federstahl-Laschen auf die angeschrägte Kante der Teppichschiene

und halten die Klappe sicher geschlossen ... Schraubenschlitze und Laschen sind aufeinander ausgerichtet,

damit man von außen die Laschenstellung sehen kann.

... Verschlossen!

Frontalansicht mit Fahrwerk und Wartungsklappe ...

Das Fahrwerk und diese Verkleidung mit der Klappe können erst dann fest am Modell angebracht werden,

wenn der Rumpf fertig bespannt ist. Bis dahin sind immer noch etliche Dinge vorzubereiten.

z.B. fehlen noch die von der Motorverkleidung bis zum Cockpit reichende Metallverkleidung auf dem Rumpf,

die metallenene Spritzwand zwischen Motor und Frontspant ... und noch einige Details mehr ...

weiter demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Sie gewährt Zugang zu den hinteren Motoranbauteilen (Ölpumpe, Magnet, Vergaserdrosselklappe usw.) und zur Tankunterseite,

auch der Fußraum mit Ruderpedalen, Steuerwelle und Steuerknüppel konnte von hier aus erreicht werden.

Ähnliche Klappen hatten auch die Fokker-Typen D.VI und E.V/D.VIII ...

Nachbildung dieser Wartungsklappe an meinem Modell:

Warum weitgehend unbekannt?

Die Klappe wird auf den Unteransichten der üblichen Risszeichnungen vom Fahrwerkflügel verdeckt.

Auch an vielen Plastikmodellen ist sie nicht dargestellt. Erst bei einigen der neueren Modelle wird

sie berücksichtigt und ist mit eingraviert ...

Die Klappe ist nur auf sehr wenigen Vorbildfotos von Fokker DR.I zu erkennen,

nur auf einem einzigen mir bekannten Foto ist sie dafür aber sogar offen!

Ich hab' das nun so gelöst ...

Links und rechts im unteren Bug 1mm-Sperrholzauflagen, hinten ein Stück Alu-Teppichschiene

wegen der schon "serienmäßig" angeschrägten Kante ... als Auflage für die Alu-Verkleidung

und als Gegenhalt für die Klappe selbst,:

Fahrgestell aufgesetzt, Verkleidung mit Klappe aufgelegt ... provisorisch mit Gummibändern gesichert,

Klappe auf ...

... ein Blick in die geöffnete Klappe am Modell - der Fotoapparat sitzt in Höhe des Fahrwerkflügels

und bildet hier ab, was ein 6fach verkleinerter Monteur sehen würde ...

Klappe zu ...

Verschlüsse mit einem kleinen Schraubendreher verriegeln ...

Minimal-Lösung:

Als Verschlüsse fungieren zwei Schlitzschrauben, die beim Drehen innen jeweils einen Bilderverschluss (Federstahl)

mitnehmen ... die sichere Mitnahmefunktion gewährleistet ein kräftiger Klecks Kunstharz

Beim Drehen der Schrauben fahren die Federstahl-Laschen auf die angeschrägte Kante der Teppichschiene

und halten die Klappe sicher geschlossen ... Schraubenschlitze und Laschen sind aufeinander ausgerichtet,

damit man von außen die Laschenstellung sehen kann.

... Verschlossen!

Frontalansicht mit Fahrwerk und Wartungsklappe ...

Das Fahrwerk und diese Verkleidung mit der Klappe können erst dann fest am Modell angebracht werden,

wenn der Rumpf fertig bespannt ist. Bis dahin sind immer noch etliche Dinge vorzubereiten.

z.B. fehlen noch die von der Motorverkleidung bis zum Cockpit reichende Metallverkleidung auf dem Rumpf,

die metallenene Spritzwand zwischen Motor und Frontspant ... und noch einige Details mehr ...

weiter demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

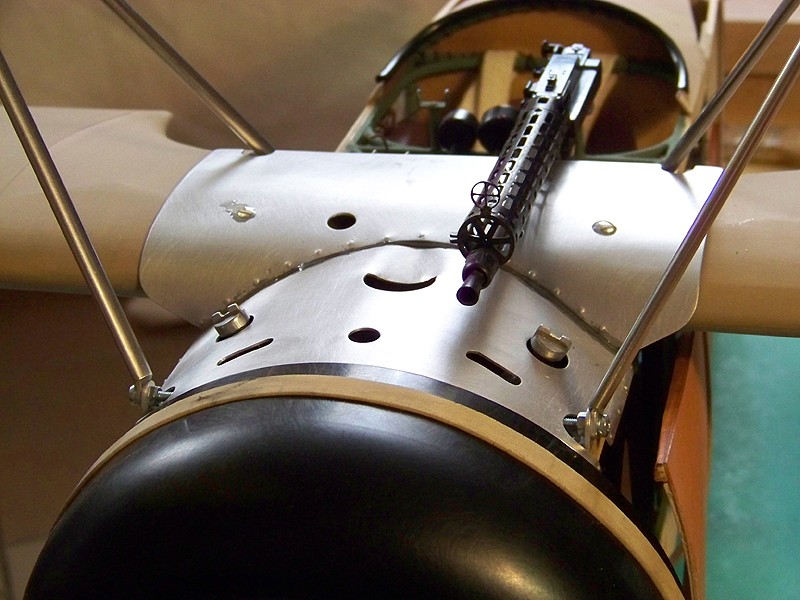

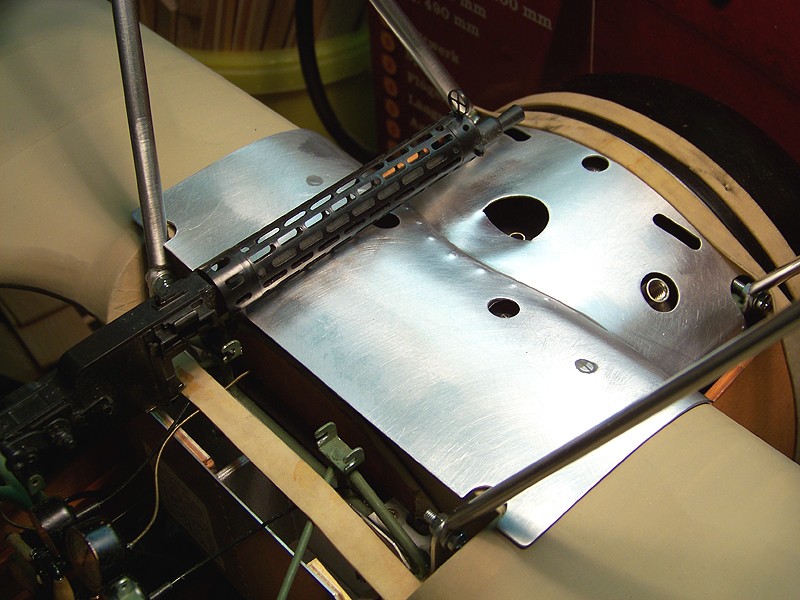

VERKLEIDUNGSBLECH RUMPF

VERKLEIDUNGSBLECH RUMPF

Aktueller Baufortschritt vom Fokker DR.I ...

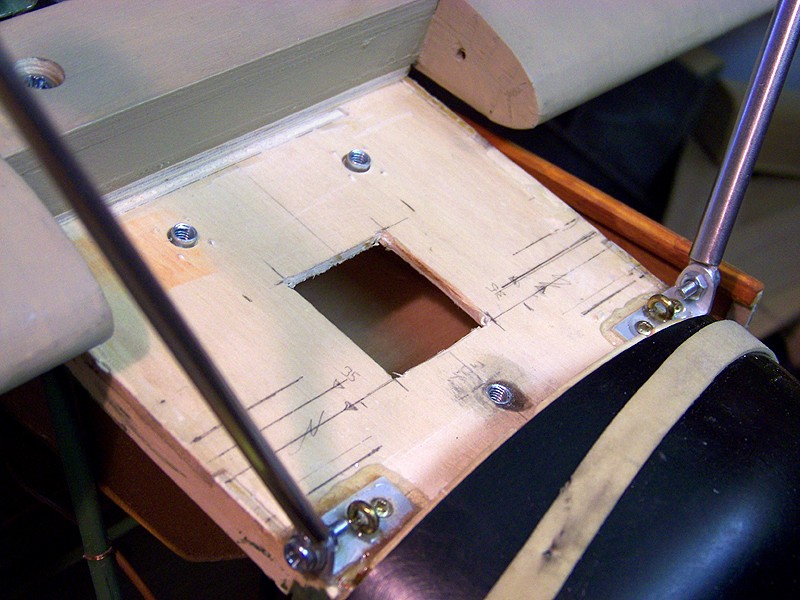

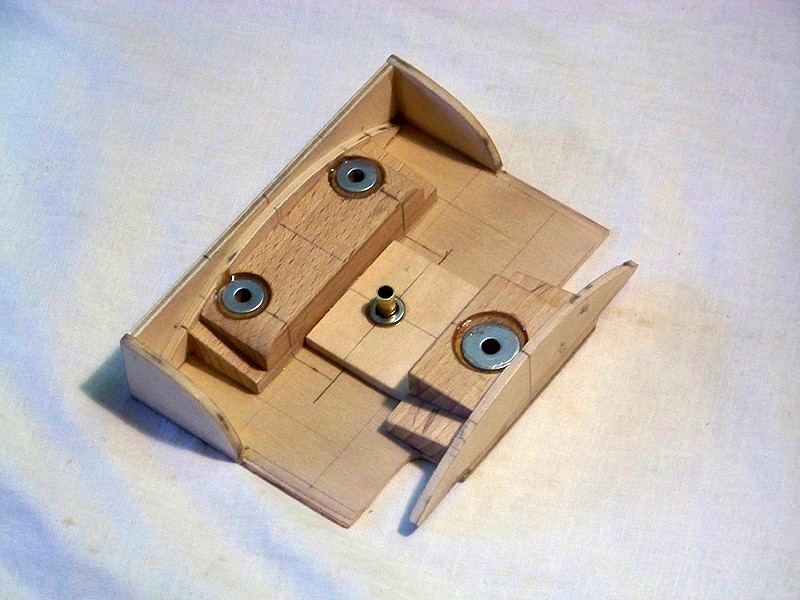

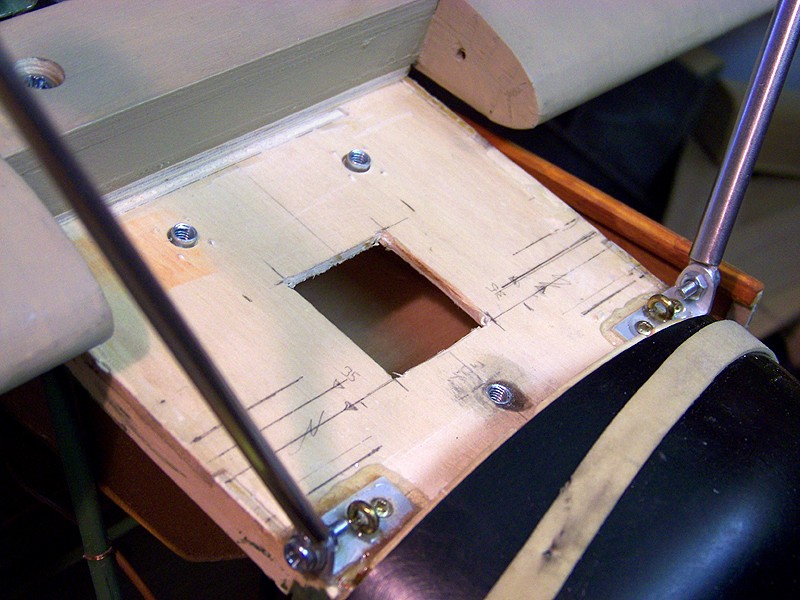

Zuerst mal ... merkwürdigen Holz-Kasten gebaut ... schön massiv und formstabil

dann ... mit der Miniflex ein Loch in's Rumpfvorderteil geschnitten

und durch diese Öffnung drei Einschlagmuttern platziert, um den

seltsamen Holz-Kasten dort festschrauben zu können ...

Zum Holzkasten ein passendes Lochblech aus 0,8er Alu angefertigt ...

Kasten angeschwärzt ...

...

... und das Lochblech mit reichlich 2-K-Harz - Viel hilft viel!!! - auf den Kasten gepappt.

- auf den Kasten gepappt.

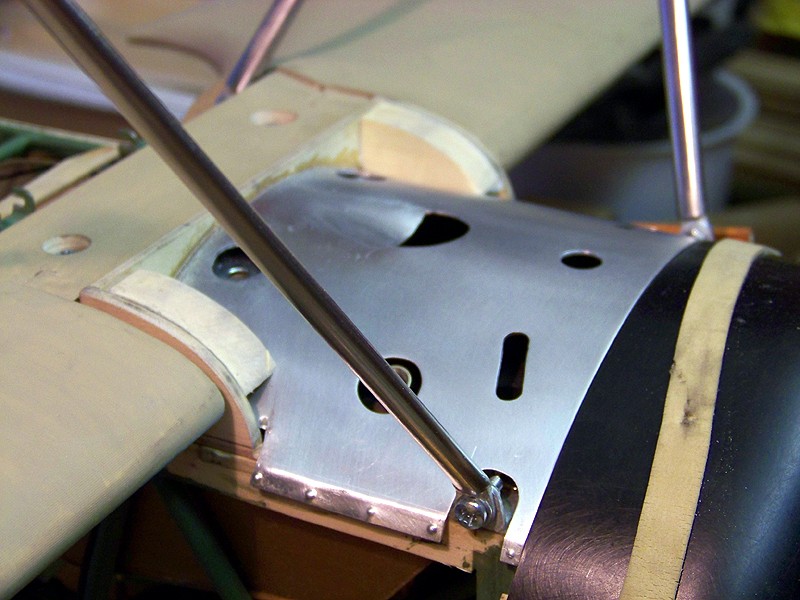

Anprobe der Baugruppe ... PASST!

Noch ein Blech angefertigt, in Form gebracht und sorgfältig angepasst ...

Wiederum mit schön reichlich 2-K-Harz am bisherigen Bauteil befestigt und

... die Aushärtezeit genutzt, um das Loch im Rumpf wieder zu verschließen

Der Große Moment ... fertiges Bauteil

... hier schon mit zwei zusätzlichen Angst-Schräubchen zur Sicherheit und

den Schraubverschlüssen für die Stutzen des Benzin- und Öl-Tanks.

Die Tankstutzen sind aus Hutmuttern angefertigt.

Die Verschlüsse sind gekürzte Schlitzschrauben, im Schlitz ist ein Aluflügelchen eingeharzt.

In der großen Öffnung im vorderen Blech wird noch die Benzin-Uhr platziert

und mit einer kleinen Extra-Verkleidung strömungsgünstig abgedeckt,

die beiden schrägen Langlöcher sind Durchführungen für Spannkabel zu den Baldachinstreben.

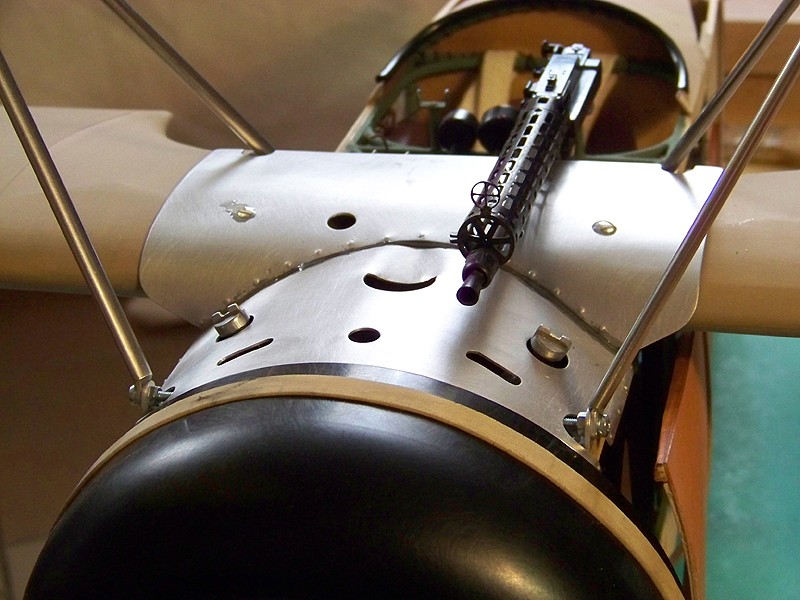

Nach dem Versäubern der Harz-Nähte ist damit eine weitere Baugruppe für den Rumpf (fast) fertig

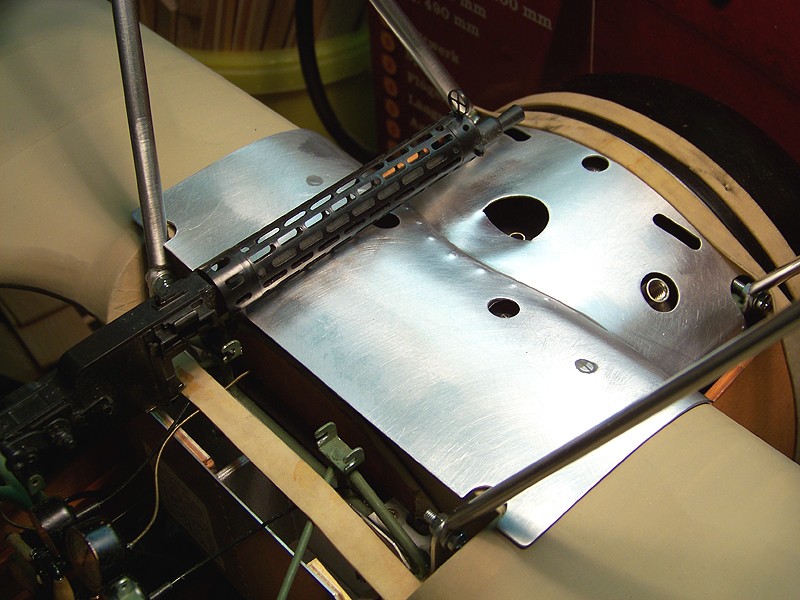

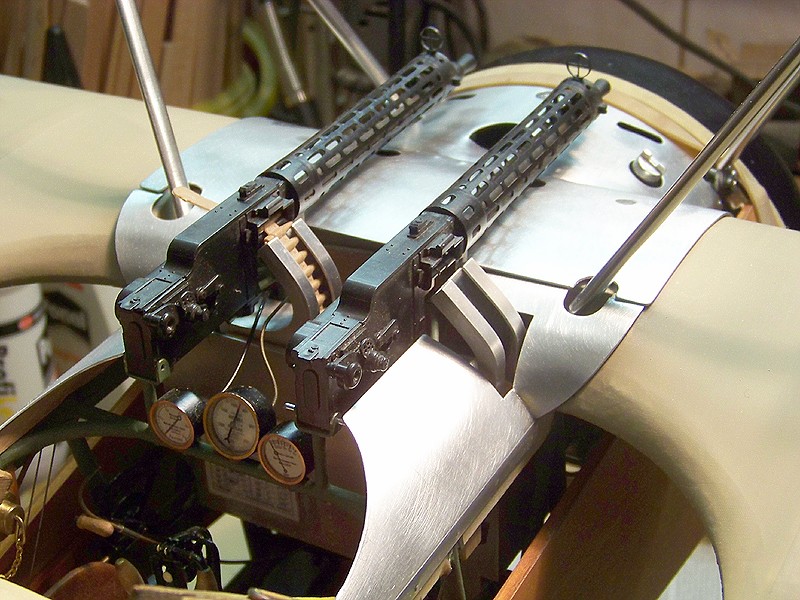

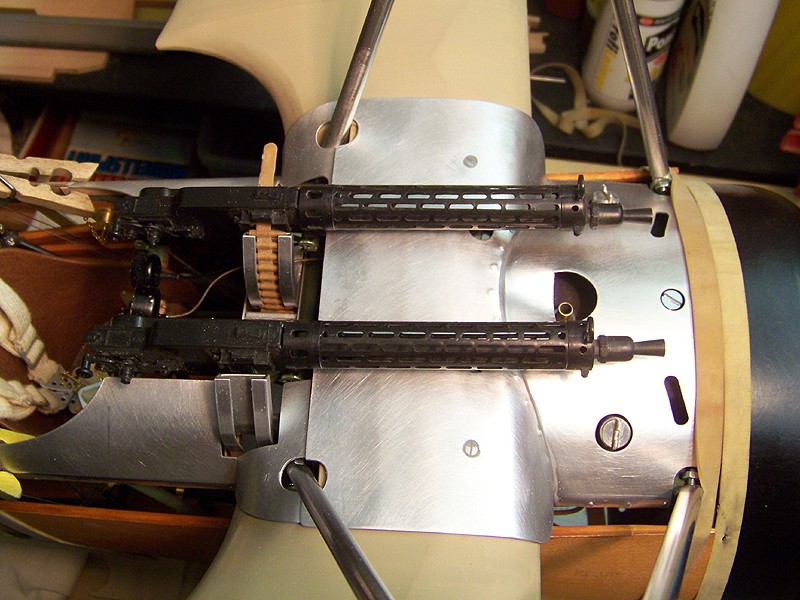

Die Spandau LMG 08/15 passen auch noch schön drauf ...

Die beiden hinteren Halteschrauben der Blechverkleidung sind schon mal jeweils

unter den Kühlmänteln der zwei Spandau-MG "versteckt" ...

Das wird optisch noch ein wenig verbessert, wenn Linsenkopfschrauben mit einer fixierten Distanzmutter

verwendet werden, so daß der Schraubenkopf bündig in der Verkleidung steht.

Gut ... das war's nun schon erst mal wieder ...

weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuerst mal ... merkwürdigen Holz-Kasten gebaut ... schön massiv und formstabil

dann ... mit der Miniflex ein Loch in's Rumpfvorderteil geschnitten

und durch diese Öffnung drei Einschlagmuttern platziert, um den

seltsamen Holz-Kasten dort festschrauben zu können ...

Zum Holzkasten ein passendes Lochblech aus 0,8er Alu angefertigt ...

Kasten angeschwärzt

... und das Lochblech mit reichlich 2-K-Harz - Viel hilft viel!!!

- auf den Kasten gepappt.

- auf den Kasten gepappt.Anprobe der Baugruppe ... PASST!

Noch ein Blech angefertigt, in Form gebracht und sorgfältig angepasst ...

Wiederum mit schön reichlich 2-K-Harz am bisherigen Bauteil befestigt und

... die Aushärtezeit genutzt, um das Loch im Rumpf wieder zu verschließen

Der Große Moment ... fertiges Bauteil

... hier schon mit zwei zusätzlichen Angst-Schräubchen zur Sicherheit und

den Schraubverschlüssen für die Stutzen des Benzin- und Öl-Tanks.

Die Tankstutzen sind aus Hutmuttern angefertigt.

Die Verschlüsse sind gekürzte Schlitzschrauben, im Schlitz ist ein Aluflügelchen eingeharzt.

In der großen Öffnung im vorderen Blech wird noch die Benzin-Uhr platziert

und mit einer kleinen Extra-Verkleidung strömungsgünstig abgedeckt,

die beiden schrägen Langlöcher sind Durchführungen für Spannkabel zu den Baldachinstreben.

Nach dem Versäubern der Harz-Nähte ist damit eine weitere Baugruppe für den Rumpf (fast) fertig

Die Spandau LMG 08/15 passen auch noch schön drauf ...

Die beiden hinteren Halteschrauben der Blechverkleidung sind schon mal jeweils

unter den Kühlmänteln der zwei Spandau-MG "versteckt" ...

Das wird optisch noch ein wenig verbessert, wenn Linsenkopfschrauben mit einer fixierten Distanzmutter

verwendet werden, so daß der Schraubenkopf bündig in der Verkleidung steht.

Gut ... das war's nun schon erst mal wieder ...

weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

KLEINKRAM ...

KLEINKRAM ...

Hallo Modellbaufreunde,

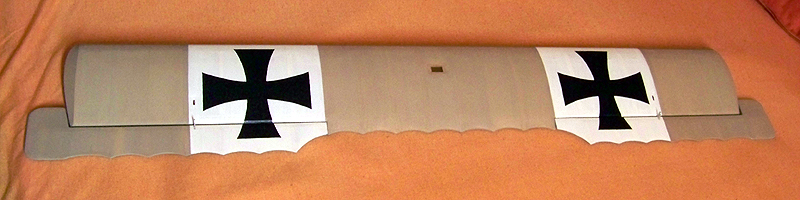

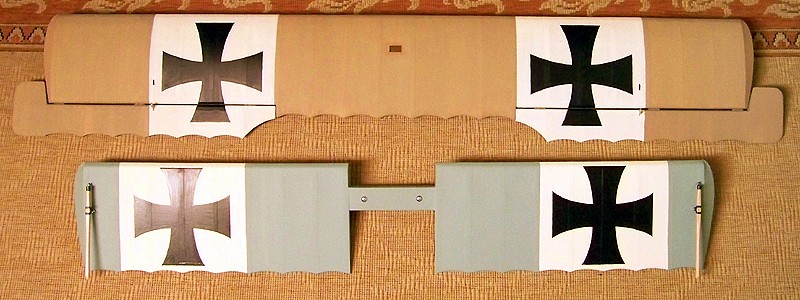

möchte wenigstens mal ein kleines Update hier bringen,

damit niemand denkt, der Bau meines Fokker DR.I wäre eingestellt ...

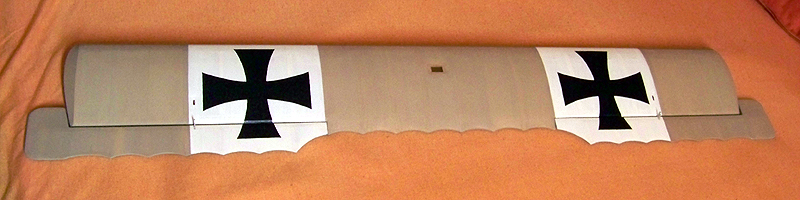

Habe Klappen gemacht ...

... vier Klappen, die am Original an der Unterseite der Oberen Tragfläche,

unter der Hinterkante des Holmes angebracht waren.

Die Klappen gewährten Zugang zu den hier am Holm sitzenden Umlenkrollen

für die Betätigungsseile der Querruder.

Bei mir sind diese Klappen Attrappen, denn meine Steuerseile

denn meine Steuerseile

werden in wartungsfreien Röhrchen durch die Tragfläche geführt ...

Innere Klappen ...

Die sitzen über dem Rumpf und haben jeweils eine Öffnung,

wo die Steuerseile reinführen.

Die im Bild sichtbare Einschlagmutter gehört zur Spannturmbefestigung (Baldachinstreben).

Die beiden Spanntürme tragen die Obere Tragfläche.

Äußere Klappen ...

Hier ist keine Öffnung nötig, denn die Steuerseile führen

direkt durch Öffnungen im Bespannstoff zu den Querruderhörnern.

Die Klappen sind aus 1mm-Sperrholz und haben einfache Scharnierattrappen,

die kleinen Ösen bilden die Verschlüsse nach ...

Die Querruder sind mittlerweile auch an der Tragfläche dran,

wie man sieht, ist der Grundanstrich drauf

und die Eisernen Kreuze sind auch aufgepinselt ...

und noch mal zusammen mit der Unteren Tragfläche ...

weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<<... Danke!

möchte wenigstens mal ein kleines Update hier bringen,

damit niemand denkt, der Bau meines Fokker DR.I wäre eingestellt ...

Habe Klappen gemacht ...

... vier Klappen, die am Original an der Unterseite der Oberen Tragfläche,

unter der Hinterkante des Holmes angebracht waren.

Die Klappen gewährten Zugang zu den hier am Holm sitzenden Umlenkrollen

für die Betätigungsseile der Querruder.

Bei mir sind diese Klappen Attrappen,

denn meine Steuerseile

denn meine Steuerseilewerden in wartungsfreien Röhrchen durch die Tragfläche geführt ...

Innere Klappen ...

Die sitzen über dem Rumpf und haben jeweils eine Öffnung,

wo die Steuerseile reinführen.

Die im Bild sichtbare Einschlagmutter gehört zur Spannturmbefestigung (Baldachinstreben).

Die beiden Spanntürme tragen die Obere Tragfläche.

Äußere Klappen ...

Hier ist keine Öffnung nötig, denn die Steuerseile führen

direkt durch Öffnungen im Bespannstoff zu den Querruderhörnern.

Die Klappen sind aus 1mm-Sperrholz und haben einfache Scharnierattrappen,

die kleinen Ösen bilden die Verschlüsse nach ...

Die Querruder sind mittlerweile auch an der Tragfläche dran,

wie man sieht, ist der Grundanstrich drauf

und die Eisernen Kreuze sind auch aufgepinselt ...

und noch mal zusammen mit der Unteren Tragfläche ...

weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<<... Danke!

Zuletzt von JesusBelzheim am Sa 29 Okt 2011, 18:13 bearbeitet; insgesamt 2-mal bearbeitet (Grund : Diskussionslink eingefuegt)

Jörg- Moderator

PROPELLER

PROPELLER

Hallo Modellbauers,

heute mal wieder ein Mini-Update vom Fokker DR.I ...

Der Propeller ist fertig ... hab' vom bemalen und 'dekorieren' keine Fotos,

deshalb hier nur das Endergebnis ...

Der handelsübliche Propeller aus Buchenholz - rechts im Bild ein ähnlicher - sollte farblich behandelt werden,

um die Schichten der Laminierung darzustellen.

Zudem sollte er vorbildgerechte Logos der AXIAL Propeller Fabrik GmbH, Berlin erhalten.

Dazu erhielt der Prop nach dem Anschleifen der Lackierung zunächst einen sandfarbenen Grundanstrich.

Darauf wurden mit Bleistift und entspr. Unterlagebrettchen die Linien der Laminierung angezeichnet und

mit Mittelbraun ausgemalt. Mit stark verdünntem Braun wurde das Ganze dann in mehreren Schichten

lasierend überstrichen ...

zum Einen, um eine Art Maserung anzudeuten, zum Anderen, um eine vorbildlichere, dunklere Färbung zu erhalten ...

Dabei wurde wie gehabt Dekor Matt von Marabu (Acrylfarbe) verwendet.

Die Logos entstanden nach Vorlage im CAD-Programm;

Rechts noch einmal die originale Vorlage, darunter im CAD meine neu erstellte Zeichnung ...

Weil ich nicht extra Decals dafür machen wollte, habe ich mit Ausdrucken auf hauchdünnem Zigarettenpapier experimentiert

Das erste war zu durchscheinend, für diesen Zweck also nicht so geeignet, ideal dagegen war weißes Papier der Marke GIZEH ...

Die hauchdünnen Ausdrucke wurden ausgeschnitten und mit verdünntem Weißleim auf die Propellerblätter geklebt ...

Anschließend konnte der Propeller mit mehreren Schichten Klarlack (Acryl, seidenmatt) endversiegelt werden.

Das hauchdünne Zigaretten-Papier trägt einlackiert nicht viel mehr auf als der Trägerfilm mancher Decals

und hat den Vorteil, daß man es unmittelbar nach dem Ausdrucken aufbringen kann ...

Mit dem fertigen Propeller hab' ich nun ein weiteres Puzzleteilchen für mein Modell des Fokker DR.I ...

Vielleicht ... schaff' ich es ja doch, mein Langzeit-Projekt dieses Jahr endlich fertig zu stellen ...

weiter dann ... bald? ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

heute mal wieder ein Mini-Update vom Fokker DR.I ...

Der Propeller ist fertig ... hab' vom bemalen und 'dekorieren' keine Fotos,

deshalb hier nur das Endergebnis ...

Der handelsübliche Propeller aus Buchenholz - rechts im Bild ein ähnlicher - sollte farblich behandelt werden,

um die Schichten der Laminierung darzustellen.

Zudem sollte er vorbildgerechte Logos der AXIAL Propeller Fabrik GmbH, Berlin erhalten.

Dazu erhielt der Prop nach dem Anschleifen der Lackierung zunächst einen sandfarbenen Grundanstrich.

Darauf wurden mit Bleistift und entspr. Unterlagebrettchen die Linien der Laminierung angezeichnet und

mit Mittelbraun ausgemalt. Mit stark verdünntem Braun wurde das Ganze dann in mehreren Schichten

lasierend überstrichen ...

zum Einen, um eine Art Maserung anzudeuten, zum Anderen, um eine vorbildlichere, dunklere Färbung zu erhalten ...

Dabei wurde wie gehabt Dekor Matt von Marabu (Acrylfarbe) verwendet.

Die Logos entstanden nach Vorlage im CAD-Programm;

Rechts noch einmal die originale Vorlage, darunter im CAD meine neu erstellte Zeichnung ...

Weil ich nicht extra Decals dafür machen wollte, habe ich mit Ausdrucken auf hauchdünnem Zigarettenpapier experimentiert

Das erste war zu durchscheinend, für diesen Zweck also nicht so geeignet, ideal dagegen war weißes Papier der Marke GIZEH ...

Die hauchdünnen Ausdrucke wurden ausgeschnitten und mit verdünntem Weißleim auf die Propellerblätter geklebt ...

Anschließend konnte der Propeller mit mehreren Schichten Klarlack (Acryl, seidenmatt) endversiegelt werden.

Das hauchdünne Zigaretten-Papier trägt einlackiert nicht viel mehr auf als der Trägerfilm mancher Decals

und hat den Vorteil, daß man es unmittelbar nach dem Ausdrucken aufbringen kann ...

Mit dem fertigen Propeller hab' ich nun ein weiteres Puzzleteilchen für mein Modell des Fokker DR.I ...

Vielleicht ... schaff' ich es ja doch, mein Langzeit-Projekt dieses Jahr endlich fertig zu stellen ...

weiter dann ... bald? ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Do 26 Jan 2012, 23:57 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

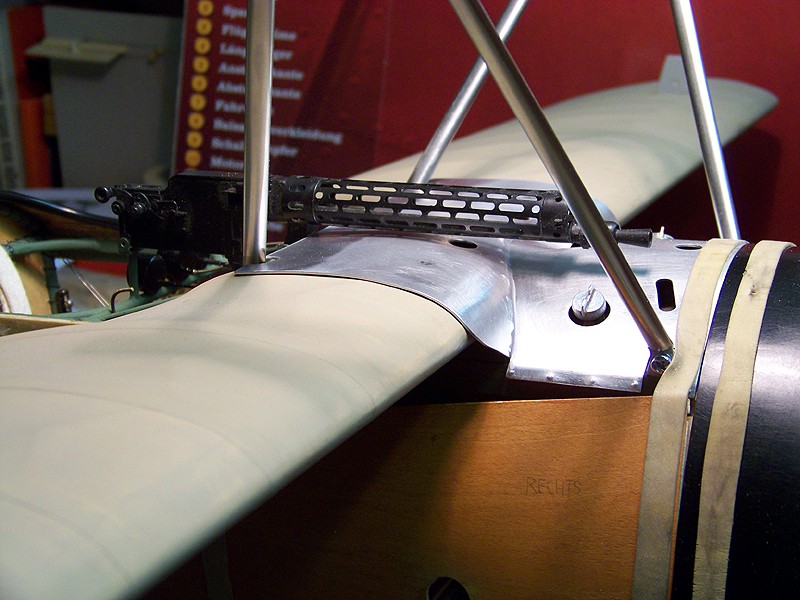

VERKLEIDUNGSBLECHE COCKPIT

VERKLEIDUNGSBLECHE COCKPIT

Hallo Lustige Modellbauers ...

bei der anhaltenden Kälte hat der kleine Heizlüfter in meiner Keller-Bastelecke größte Mühe,

die Temperatur auf ein erträgliches Maß zu heben und so kommt leider nicht die rechte Andacht zum Basteln auf ...

... trotzdem tut sich auch bei den EFW* noch ein wenig ...

Es werden die seitlichen Verkleidungsbleche des Cockpits geklempnert

Die beiden rudimentären Abdeckungen schließen die Seiten vom Cockpitausschnitt bis zum Hauptholm der Mittleren Tragfläche

und haben Ausschnitte für die Munitionzuführung (rechts) und die Leergurtabführung (links).

Weitere Öffnungen dienen als Durchführungen für die Spannturmstreben und die Steuerseile der Querruder.

Die Steuerseildurchführungen fehlen noch weil deren Positionen am Modell erst exakt ermittelt werden.

Ich wollte die Bleche jeweils aus einem Stück anfertigen, um das aufwändige Anpassen und Verkleben

von je zwei Einzelteilen (am Vorbild vernietet) zu umgehen ... Pappschablonen halfen beim Erstellen der Abwicklungen.

Das rechte Blech war leicht anzufertigen ... Links war es etwas schwieriger, ein erster Versuch passte nicht wie er sollte ...

Erst der zweite Versuch zeigte das gewünschte Ergebnis ...

Das Ganze paßt nun im Rohbau für's Erste so leidlich

Es sind noch (möglichst nur wenige!) Befestigungsschräubchen vorgesehen,

dann wird am linken Blech auch der kleine Spalt noch verschlossen ...

weiter demnächst ... Gruß aus den *Erzgebirgischen Fokker Werken - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

bei der anhaltenden Kälte hat der kleine Heizlüfter in meiner Keller-Bastelecke größte Mühe,

die Temperatur auf ein erträgliches Maß zu heben und so kommt leider nicht die rechte Andacht zum Basteln auf ...

... trotzdem tut sich auch bei den EFW* noch ein wenig ...

Es werden die seitlichen Verkleidungsbleche des Cockpits geklempnert

Die beiden rudimentären Abdeckungen schließen die Seiten vom Cockpitausschnitt bis zum Hauptholm der Mittleren Tragfläche

und haben Ausschnitte für die Munitionzuführung (rechts) und die Leergurtabführung (links).

Weitere Öffnungen dienen als Durchführungen für die Spannturmstreben und die Steuerseile der Querruder.

Die Steuerseildurchführungen fehlen noch weil deren Positionen am Modell erst exakt ermittelt werden.

Ich wollte die Bleche jeweils aus einem Stück anfertigen, um das aufwändige Anpassen und Verkleben

von je zwei Einzelteilen (am Vorbild vernietet) zu umgehen ... Pappschablonen halfen beim Erstellen der Abwicklungen.

Das rechte Blech war leicht anzufertigen ... Links war es etwas schwieriger, ein erster Versuch passte nicht wie er sollte ...

Erst der zweite Versuch zeigte das gewünschte Ergebnis ...

Das Ganze paßt nun im Rohbau für's Erste so leidlich

Es sind noch (möglichst nur wenige!) Befestigungsschräubchen vorgesehen,

dann wird am linken Blech auch der kleine Spalt noch verschlossen ...

weiter demnächst ... Gruß aus den *Erzgebirgischen Fokker Werken - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Di 07 Feb 2012, 21:20 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

KONTROLL-ZUSAMMENBAU

KONTROLL-ZUSAMMENBAU

Hallo Lustige Modellbauers,

hab' nun nach einigen Arbeiten der letzten Zeit das Mörderteil mal wieder vollständig aufgerüstet

- hat den ganzen Nachmittag gedauert ... für heute reicht's ...

So steht der Krampus nun erst mal im Bodenzimmer ...

Der vollständige Zusammenbau des Fokker DR.I ist ab und an nötig, um die Passung und "Montagefähigkeit"

neu angefertigter Bauteile zu überprüfen und ggfs. Ergänzungen oder auch Korrekturen zu machen.

Morgen, bei Tageslicht mach' ich mal bessere Bilder ...

bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

hab' nun nach einigen Arbeiten der letzten Zeit das Mörderteil mal wieder vollständig aufgerüstet

- hat den ganzen Nachmittag gedauert ... für heute reicht's ...

So steht der Krampus nun erst mal im Bodenzimmer ...

Der vollständige Zusammenbau des Fokker DR.I ist ab und an nötig, um die Passung und "Montagefähigkeit"

neu angefertigter Bauteile zu überprüfen und ggfs. Ergänzungen oder auch Korrekturen zu machen.

Morgen, bei Tageslicht mach' ich mal bessere Bilder ...

bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Di 30 Okt 2012, 22:15 bearbeitet; insgesamt 3-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

Mehr Bilder ...

Mehr Bilder ...

So ... hab' heute mal noch ein paar Bilder gemacht,

mit meiner brandneuen Kamera ...

Das war ein wenig ärgerlich - die sollte eine Verbesserung sein, ist aber schlechter als meine bisherige

und geht deshalb zurück ... näheres dazu hier im > Diskussionströöt <

Zunächst mal die Frontalansicht des Fokker DR.I mit Motorhaube,

verbunden mit einer Buchvorstellung ... wegen der sehr schönen Reverenz auf dem Einband ...

(einziges Bild mit meiner "alten Kamera" hier!)

Es wurden also in letzter Zeit diverse Verkleidungsbleche geklempnert

hier an der Unterseite, die damit komplett ist ...

Ein Restspalt im linken Cockpitverkleidungsblech wurde mit 2-K-Harz "zumodelliert" ...

Dicta Boelcke/Punkt 3 ... Feuere das MG aus nächster Nähe ab und nur, wenn Du den Gegner sicher im Visier hast. ...

Der wichtigste Baufortschritt ... das Spritzblech hinter dem Motor ...

Die damaligen Umlaufmotoren arbeiteten ja mit Verlustschmierung (Rizinusöl),

d.h., das verbrauchte Öl wurde einfach mit den Abgasen ausgestoßen.

Das Spritzblech hatte nun offenbar die Aufgabe, diese öligen Abgase zu sammeln

und möglichst weit vom Cockpit weg nach unten abzuführen ...

Natürlich gelangte trotzdem mehr als genug fein zerstäubtes Rizinusöl bis zum Führerstand.

Die Piloten brauchten Tücher, um Brillen und Gesichter zu reinigen und zeitgenössischen Überlieferungen zufolge

stellten sich nach wenigen Flugstunden auch andere, zu erwartende Konsequenzen ein ...

Das Spritzblech ist dem Vorbild zwar nachempfunden (siehe Vorbildfotos),

wurde aber etwas vereinfacht und den Gegebenheiten am Modell angepaßt.

Der Rand wurde mit 2-K-Harz angeklebt und in den Halterungswinkeln

sind M3-Muttern für die Befestigung der Motorhaube eingeharzt.

Details am Spritzblech ...

Die unschöne Harznaht wird noch mit etwas Farbe kaschiert und dürfte später kaum zu sehen sein.

Probeweise ist hier der Schleifkontakt der Zündverteilung angebracht,

ein Bauteil des Motors (80 PS Le Rhône, 1:6 Plastikbausatz von Williams).

Mit dem Spritzblech läßt sich nun also auch endlich die Motorhaube "regulär" befestigen

Die Haube in Scale-Optik war übrigens auch ein extra zugekauftes Teil.

Gesamtansicht des derzeitigen Bauzustandes Fokker DR.I 152/17 ...

und noch eine Seitenansicht ...

Gut ... das war's dann auch schon erst mal wieder ...

weiter demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

mit meiner brandneuen Kamera ...

Das war ein wenig ärgerlich - die sollte eine Verbesserung sein, ist aber schlechter als meine bisherige

und geht deshalb zurück ... näheres dazu hier im > Diskussionströöt <

Zunächst mal die Frontalansicht des Fokker DR.I mit Motorhaube,

verbunden mit einer Buchvorstellung ... wegen der sehr schönen Reverenz auf dem Einband ...

(einziges Bild mit meiner "alten Kamera" hier!)

Es wurden also in letzter Zeit diverse Verkleidungsbleche geklempnert

hier an der Unterseite, die damit komplett ist ...

Ein Restspalt im linken Cockpitverkleidungsblech wurde mit 2-K-Harz "zumodelliert" ...

Dicta Boelcke/Punkt 3 ... Feuere das MG aus nächster Nähe ab und nur, wenn Du den Gegner sicher im Visier hast. ...

Der wichtigste Baufortschritt ... das Spritzblech hinter dem Motor ...

Die damaligen Umlaufmotoren arbeiteten ja mit Verlustschmierung (Rizinusöl),

d.h., das verbrauchte Öl wurde einfach mit den Abgasen ausgestoßen.

Das Spritzblech hatte nun offenbar die Aufgabe, diese öligen Abgase zu sammeln

und möglichst weit vom Cockpit weg nach unten abzuführen ...

Natürlich gelangte trotzdem mehr als genug fein zerstäubtes Rizinusöl bis zum Führerstand.

Die Piloten brauchten Tücher, um Brillen und Gesichter zu reinigen und zeitgenössischen Überlieferungen zufolge

stellten sich nach wenigen Flugstunden auch andere, zu erwartende Konsequenzen ein ...

Das Spritzblech ist dem Vorbild zwar nachempfunden (siehe Vorbildfotos),

wurde aber etwas vereinfacht und den Gegebenheiten am Modell angepaßt.

Der Rand wurde mit 2-K-Harz angeklebt und in den Halterungswinkeln

sind M3-Muttern für die Befestigung der Motorhaube eingeharzt.

Details am Spritzblech ...

Die unschöne Harznaht wird noch mit etwas Farbe kaschiert und dürfte später kaum zu sehen sein.

Probeweise ist hier der Schleifkontakt der Zündverteilung angebracht,

ein Bauteil des Motors (80 PS Le Rhône, 1:6 Plastikbausatz von Williams).

Mit dem Spritzblech läßt sich nun also auch endlich die Motorhaube "regulär" befestigen

Die Haube in Scale-Optik war übrigens auch ein extra zugekauftes Teil.

Gesamtansicht des derzeitigen Bauzustandes Fokker DR.I 152/17 ...

und noch eine Seitenansicht ...

Gut ... das war's dann auch schon erst mal wieder ...

weiter demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am So 26 Feb 2012, 23:59 bearbeitet; insgesamt 5-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

Blitzbesuch und Inspektion ...

Blitzbesuch und Inspektion ...

Hallo Lustige Modellbauer's ...

Neuigkeiten vom Fokker DR.I

Heute tauchte ganz unverhofft ein Typ auf einem alten Motorrad

in den Erzgebirgischen Fokker Werken (EFW) auf ...

Er stellte das Bike ab, stieg aus dem Sattel ...

aber erst beim Abnehmen der zerdrückten Schirmmütze war zu erkennen,

wer da auf Blitzbesuch gekommen war ...

der Rote Baron höchstpersönlich! ...

Nach der kurzen Begrüßung ließ er sich nicht lange aufhalten

und ging schnurstraks zu dem im Bau befindlichen Fokker Dreidecker.

Erste Begutachtung ...

Mit großem Interesse wurde jedes technische Detail genau inspiziert ...

... und hinterfragt:

Es folgte die eingehende Inspektion des Cockpits ...

Probesitzen mit Prüfung der Waffeninstallation ...

Nachdenkliche Miene ... ist er beeindruckt???

Im folgenden Gespräch bekundete der Baron seine Zufriedenheit mit dem Stand der Arbeiten am Fokker DR.I ...

nicht ohne noch einmal auf Dringlichkeit und Bedeutung des Projektes hinzuweisen.

Erinnerungsfoto an den Besuch ...

und noch eins, unmittelbar vor seiner Abfahrt ...

auch noch verwackelt, weil's schnell gehen mußte

Er versicherte seine persönliche Anteilnahme am Fortgang der Arbeiten am Dreidecker

und kündigte an, die Fortschritte so bald als möglich wieder in Augenschein zu nehmen ...

Weiter dann zu gegebener Zeit ... bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Neuigkeiten vom Fokker DR.I

Heute tauchte ganz unverhofft ein Typ auf einem alten Motorrad

in den Erzgebirgischen Fokker Werken (EFW) auf ...

Er stellte das Bike ab, stieg aus dem Sattel ...

aber erst beim Abnehmen der zerdrückten Schirmmütze war zu erkennen,

wer da auf Blitzbesuch gekommen war ...

der Rote Baron höchstpersönlich! ...

Nach der kurzen Begrüßung ließ er sich nicht lange aufhalten

und ging schnurstraks zu dem im Bau befindlichen Fokker Dreidecker.

Erste Begutachtung ...

Mit großem Interesse wurde jedes technische Detail genau inspiziert ...

... und hinterfragt:

Es folgte die eingehende Inspektion des Cockpits ...

Probesitzen mit Prüfung der Waffeninstallation ...

Nachdenkliche Miene ... ist er beeindruckt???

Im folgenden Gespräch bekundete der Baron seine Zufriedenheit mit dem Stand der Arbeiten am Fokker DR.I ...

nicht ohne noch einmal auf Dringlichkeit und Bedeutung des Projektes hinzuweisen.

Erinnerungsfoto an den Besuch ...

und noch eins, unmittelbar vor seiner Abfahrt ...

auch noch verwackelt, weil's schnell gehen mußte

Er versicherte seine persönliche Anteilnahme am Fortgang der Arbeiten am Dreidecker

und kündigte an, die Fortschritte so bald als möglich wieder in Augenschein zu nehmen ...

Weiter dann zu gegebener Zeit ... bis dahin ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Mi 02 Jan 2013, 22:47 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

Der UMLAUFMOTOR

Der UMLAUFMOTOR

Allerhöchste Zeit, hier mal wieder Staub zu wischen ...

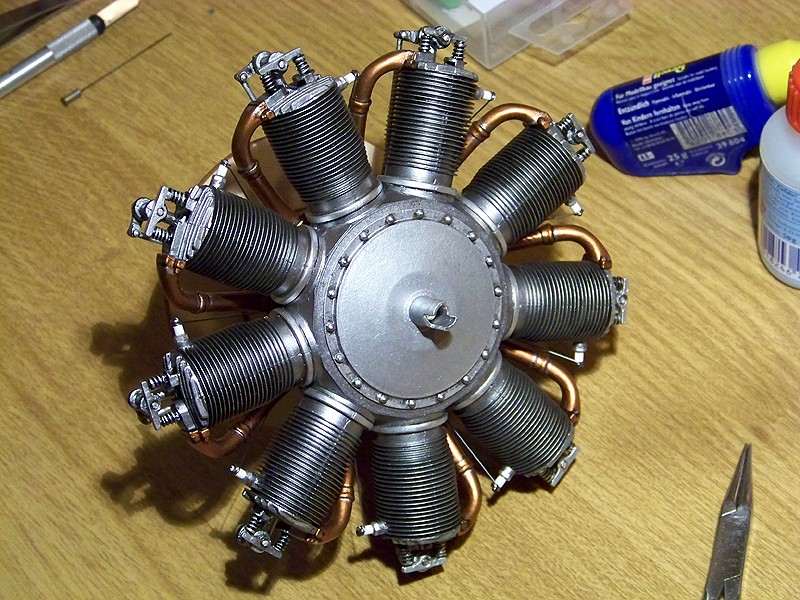

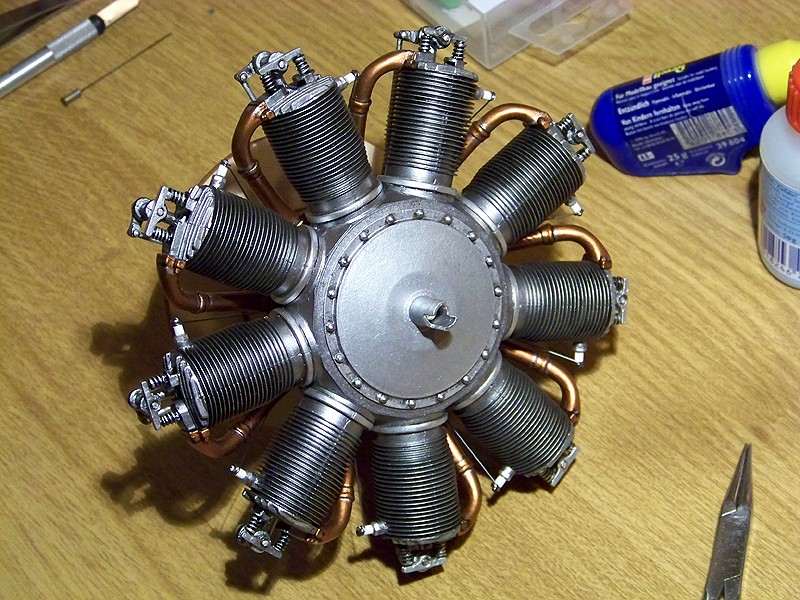

Bekanntlich wurde der Fokker DR.I ja vom Oberursel UR2 angetrieben,

einem Nachbau des LeRhône 9J mit 110 PS ... mehr dazu auch am Ende dieses Beitrags:

https://www.der-lustige-modellbauer.com/t2782-fokker-dri-deagostini-umbau-m-16#70519

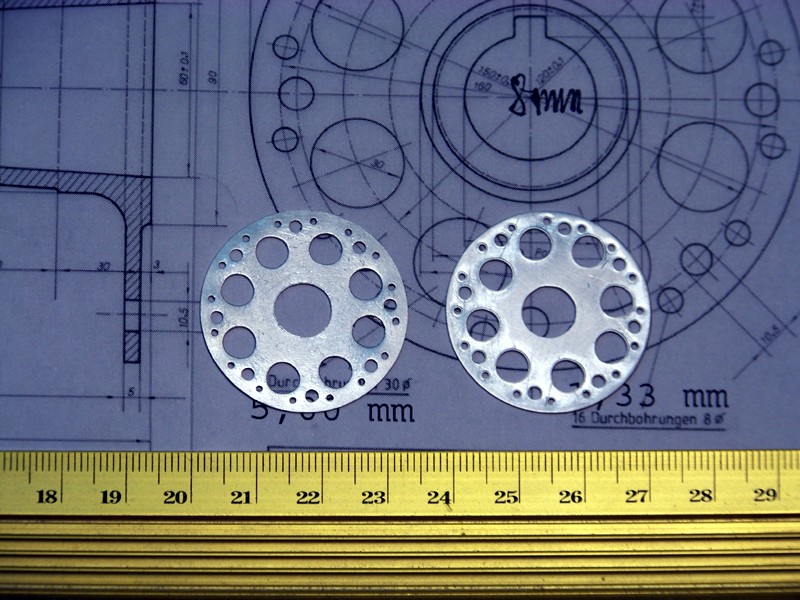

Hab' nun mal angefangen, mich mit dem 80 PS Williams-LeRhône etwas näher zu befassen,

um ihn optisch etwas mehr an einen 110 PS Umlaufmotor anzunähern ...

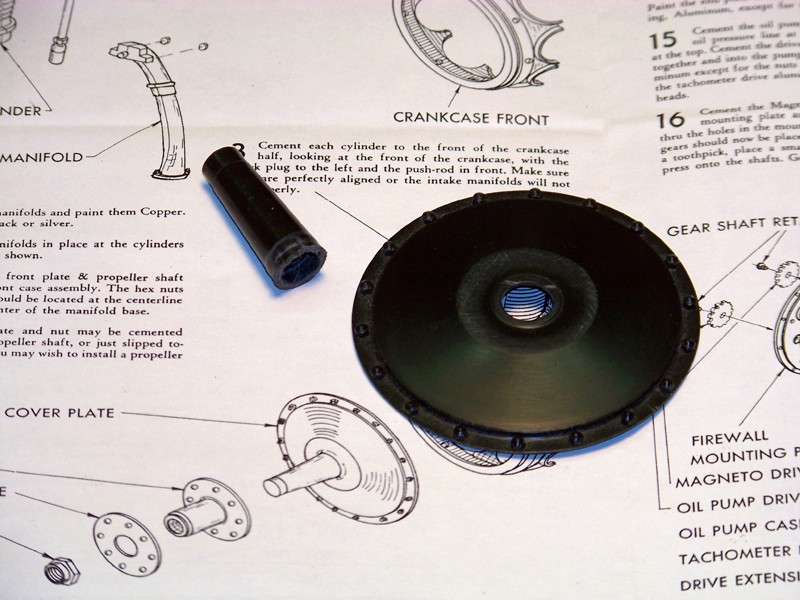

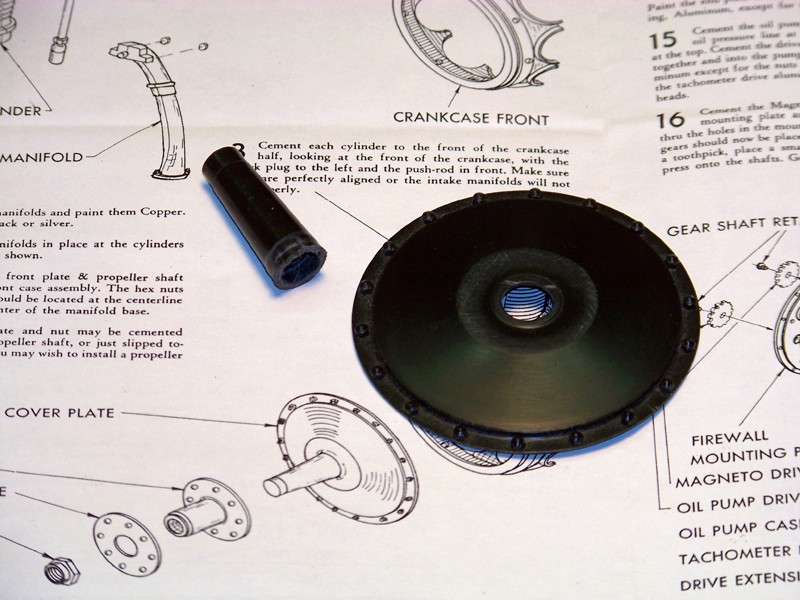

Zuallererst mal wird der Zapfen (Engine Bearing Shaft),

der den Motor normalerweise an der Halteplatte fixieren soll, am hinteren Ende abgedreht.

Damit kann der komplette Motor später separat am Modell montiert/demontiert werden ...

Dann wird die Propellerachse von der Frontplatte abgetrennt,

sie ist für meinen Zweck leider etwas zu schmal im Durchmesser ...

Keine große Sache bis jetzt ... nun wird's ein klein wenig schwieriger ...

Ich will das Kurbelwellengehäuse dahingehend ändern, daß die Ventilstangen nach hinten kommen.

Aus der hinteren Hälfte des Kurbelwellengehäuses wird ein Ring ausgeschnitten,

damit hier die Frontplatte eingepasst werden kann.

Der ausgeschnittene Ring wird dann in die ehemals vordere Hälfte des Gehäuses eingepasst ...

Mit ein paar zusätzlichen Verstärkungsteilen aus Holz im Inneren versehen,

habe ich nun ein Kurbelwellengehäuse, bei dem die Einführungen der Ventilstangen

vorbildgerecht an der Rückseite liegen ... hier schon mal provisorisch zusammengesteckt ...

Das Aluröhrchen wird noch auf Maß gekürzt, es ist die neue, durchgehende Lagerachse des Umlaufmotors.

Zunächst muß aber erst mal das 2-K-Harz aushärten und verschliffen werden, mit dem der Ring fixiert wurde ...

Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Bekanntlich wurde der Fokker DR.I ja vom Oberursel UR2 angetrieben,

einem Nachbau des LeRhône 9J mit 110 PS ... mehr dazu auch am Ende dieses Beitrags:

https://www.der-lustige-modellbauer.com/t2782-fokker-dri-deagostini-umbau-m-16#70519

Hab' nun mal angefangen, mich mit dem 80 PS Williams-LeRhône etwas näher zu befassen,

um ihn optisch etwas mehr an einen 110 PS Umlaufmotor anzunähern ...

Zuallererst mal wird der Zapfen (Engine Bearing Shaft),

der den Motor normalerweise an der Halteplatte fixieren soll, am hinteren Ende abgedreht.

Damit kann der komplette Motor später separat am Modell montiert/demontiert werden ...

Dann wird die Propellerachse von der Frontplatte abgetrennt,

sie ist für meinen Zweck leider etwas zu schmal im Durchmesser ...

Keine große Sache bis jetzt ... nun wird's ein klein wenig schwieriger ...

Ich will das Kurbelwellengehäuse dahingehend ändern, daß die Ventilstangen nach hinten kommen.

Aus der hinteren Hälfte des Kurbelwellengehäuses wird ein Ring ausgeschnitten,

damit hier die Frontplatte eingepasst werden kann.

Der ausgeschnittene Ring wird dann in die ehemals vordere Hälfte des Gehäuses eingepasst ...

Mit ein paar zusätzlichen Verstärkungsteilen aus Holz im Inneren versehen,

habe ich nun ein Kurbelwellengehäuse, bei dem die Einführungen der Ventilstangen

vorbildgerecht an der Rückseite liegen ... hier schon mal provisorisch zusammengesteckt ...

Das Aluröhrchen wird noch auf Maß gekürzt, es ist die neue, durchgehende Lagerachse des Umlaufmotors.

Zunächst muß aber erst mal das 2-K-Harz aushärten und verschliffen werden, mit dem der Ring fixiert wurde ...

Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am So 11 Nov 2012, 20:12 bearbeitet; insgesamt 1-mal bearbeitet (Grund : Korrektur)

Jörg- Moderator

Der UMLAUFMOTOR

Der UMLAUFMOTOR

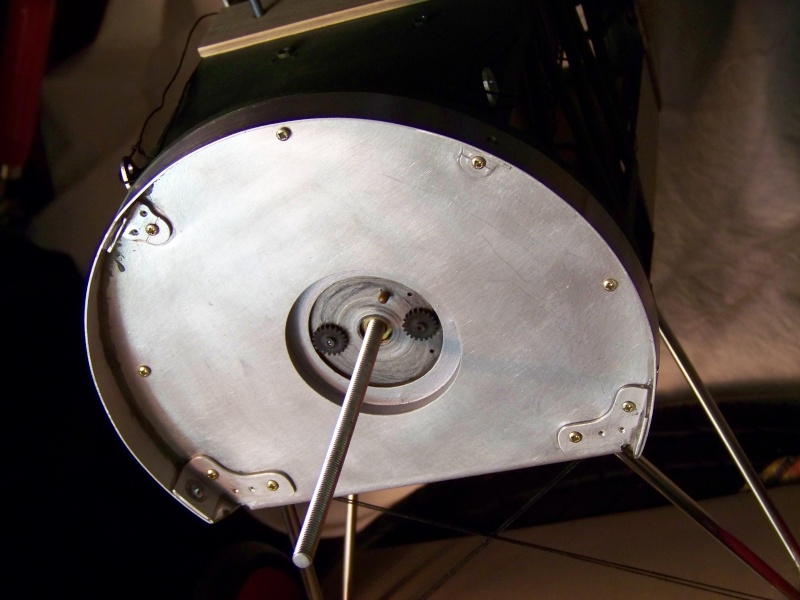

So ... die 2-K-Naht des eingefügten Ringes wurde verschliffen,

die Hälften des Kurbelwellengehäuses sind miteinander verklebt

und auch die Zylinder sind nun eingeklebt ...

Das hier ist die Rückseite des Motors mit dem Zündverteilerring ...

Das Ganze soll nun erst mal gut aushärten, dann kann das Kurbelwellengehäuse bemalt werden.

Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

die Hälften des Kurbelwellengehäuses sind miteinander verklebt

und auch die Zylinder sind nun eingeklebt ...

Das hier ist die Rückseite des Motors mit dem Zündverteilerring ...

Das Ganze soll nun erst mal gut aushärten, dann kann das Kurbelwellengehäuse bemalt werden.

Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Zuletzt von Jörg am Mo 12 Nov 2012, 21:17 bearbeitet; insgesamt 2-mal bearbeitet (Grund : Korrektur/Ergänzung)

Jörg- Moderator

Der UMLAUFMOTOR

Der UMLAUFMOTOR

Heute wurde nun an der Aufhängung/Lagerung des Umlaufmotors gefriemelt ...

Das funktioniert zwar schon so wie angedacht, soll aber noch ein wenig solider gestaltet werden ...

Dafür muß ich mir aber erst mal noch eine etwas längere Gewindestange besorgen.

Der immer noch unvollständige Motor schon mal provisorisch an seinem Platz montiert ...

und hier ist der Motor unter die Haube gebracht worden ...

Man sieht, daß nicht mehr allzuviel vom Motor zu sehen sein wird ...

Im Stand sind am Ende gerade mal drei ... vier Zylinder gleichzeitig sichtbar.

Aber bei einem Umlaufmotor kann man ja durch Drehen am Propeller alle Zylinder "vorbeilaufen" lassen ...

Das gute Stück noch mal in der Nahaufnahme mit Blitz ...

Weiter geht's dann, wenn die Gewindestange besorgt ist ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Das funktioniert zwar schon so wie angedacht, soll aber noch ein wenig solider gestaltet werden ...

Dafür muß ich mir aber erst mal noch eine etwas längere Gewindestange besorgen.

Der immer noch unvollständige Motor schon mal provisorisch an seinem Platz montiert ...

und hier ist der Motor unter die Haube gebracht worden ...

Man sieht, daß nicht mehr allzuviel vom Motor zu sehen sein wird ...

Im Stand sind am Ende gerade mal drei ... vier Zylinder gleichzeitig sichtbar.

Aber bei einem Umlaufmotor kann man ja durch Drehen am Propeller alle Zylinder "vorbeilaufen" lassen ...

Das gute Stück noch mal in der Nahaufnahme mit Blitz ...

Weiter geht's dann, wenn die Gewindestange besorgt ist ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

Re: Fokker DR.I - DeAgostini-Umbau, M 1:6

Re: Fokker DR.I - DeAgostini-Umbau, M 1:6

So ... die längere Gewindestange wurde beschafft, angepaßt und eingeharzt.

Das ist nun die feststehende Achse des Umlaufmotors

Auch in den Motor wurde ein Aluröhrchen als Achslager eingeharzt - das muß nun alles aushärten.

Dann war mir heute aber aufgefallen, daß man im Vergleich zu Vorbildfotos doch zu wenig vom Motor sieht:

Am Vorbild war unter der Haube noch ein Stück von der Motorfrontplatte sichtbar ... bei mir am Modell nicht ...

Ist mein Motor am Ende etwas zu klein?

Der Williams-Kit stellt ja den 80 PS LeRhône C dar, der Fokker DR.I hat den 110 PS UR2/LeRhône J.

Die Differenz der Motoren-Durchmesser würde im Maßstab 1:6 gerade mal 3 mm ausmachen,

auch die Durchmesser der Frontplatten und Größe der Zylinder ist vergleichbar - daran sollte es also nicht liegen

Dann fand ich den "Fehler" ... die Front der Motorhaube reicht ca. 6...7 mm zu weit nach unten!

Damit ist dann schon ein Stückchen mehr vom Motor zu sehen ... Vorher und Nachher ...

Weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Das ist nun die feststehende Achse des Umlaufmotors

Auch in den Motor wurde ein Aluröhrchen als Achslager eingeharzt - das muß nun alles aushärten.

Dann war mir heute aber aufgefallen, daß man im Vergleich zu Vorbildfotos doch zu wenig vom Motor sieht:

Am Vorbild war unter der Haube noch ein Stück von der Motorfrontplatte sichtbar ... bei mir am Modell nicht ...

Ist mein Motor am Ende etwas zu klein?

Der Williams-Kit stellt ja den 80 PS LeRhône C dar, der Fokker DR.I hat den 110 PS UR2/LeRhône J.

Die Differenz der Motoren-Durchmesser würde im Maßstab 1:6 gerade mal 3 mm ausmachen,

auch die Durchmesser der Frontplatten und Größe der Zylinder ist vergleichbar - daran sollte es also nicht liegen

Dann fand ich den "Fehler" ... die Front der Motorhaube reicht ca. 6...7 mm zu weit nach unten!

| Kein Problem ... war mit Cuttermesser, Lineal und Schleifpapier schnell behoben ... |  |

Weiter dann demnächst ... Gruß - Jörg -

Meinungen, Hinweise, Anregungen und Kritiken bitte wie immer >>> H I E R <<< ... Danke!

Jörg- Moderator

Der UMLAUFMOTOR

Der UMLAUFMOTOR

Gestern und heute ging's wieder etwas weiter

und das ist nun der Stand am Umlaufmotor ...

Der Motor ist fertig bemalt und wurde mit den restlichen Kleinteilen komplettiert:

Ansaugrohre, Ventilstößel und die Kontaktdrähte vom Zündverteilerring zu den Zündkerzen ...

Die Vorderseite des Umlaufmotors ...