Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

3 verfasser

Seite 1 von 1

Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hallo.

Ich kann aktuell nichts drucken, da mir ein paar Verschleißteile des Druckers fehlen, die im Moment in Europa kaum aufzutreiben sind. Also beschäftige ich mich einfach mal ein wenig mit der CAD.

Für 0e gibt es zwar einige fertige motorisierte Fahrwerke, die aber oft zu kleine Räder und/oder zu große Preise haben. Daneben sind die möglichen Achsstände auch eingeschränkt. Speziell bei längeren Achsständen, wie sie bei Triebwagen vorkommen, gibt es fast gar nichts zu kaufen. Alte H0 Schätzchen wie den Piko VT 135 bekommt man zwar, aber der Antrieb ist dann so klobig, das man kaum noch eine Inneneinrichtung in den Triebwagen hinein bekommt. Was mir vorschwebt, ist ein Antrieb, der (fast) komplett in und unter dem Rahmen verschwindet. So etwas gibt es fertig nicht, also muss ich meine grauen Zellen entsprechend quälen.

Als erstes stand die Suche nach einem passenden Motor auf dem Programm. Bei Aliexpress

bin ich dann fündig geworden in Form eines 816 D Glockenanker- Motors für 3-12 Volt Betriebsspannung. Der Motor kostet knapp 4€ und es gibt ihn in zwei Geschwindigkeiten. Die langsame Variante liefert 13500 U/min, die Schnelle 18000 U/min. Die kraft des Winzlings recht locker aus für einen Triebwagen, der höchstens mal 1 oder 2 Anhänger ziehen muss… Als Räder dachte ich an die leicht und günstig zu bekommenen 14,1mm Hornby Räder, die ich sowieso (fast) immer vorrätig habe. Die Größe entspricht in 1:45 etwa 650mm Vorbildgröße. Ein durchaus gängiges Maß bei Triebwagen.

Bei einer Getriebe- Übersetzung von 1:18 (Schnecke mit einem 18 Zähne Schneckenrad) und dem “langsamen” Motor ergibt sich mit den 14,1 mm Rädern eine Vorbild- Höchstgeschwindigkeit von knapp 100 km/h bei 12 Volt. Bei Akku- Betrieb sind das dann nicht mal mehr 40 km/h. Deswegen werde ich wohl die 18000 U/min Variante einsetzen. Schließlich ist selbst das Schweineschnäuzchen schon 56 km/h schnell… Bei 12 Volt wird der Antrieb mit dem “schnellen” Motor dann 133 km/h schnell. Das ist für ältere Triebwagen sicher zu viel, doch bei Akku- Betrieb passt das mit etwa 50 km/h dann ziemlich gut.

Um kein zu riesiges Schneckenrad zu bekommen, wurde als Modul M0.4 ausgewählt. Das Schneckenrad mit 18 Zähnen hat dann 8 mm Durchmesser, was hinter den 14 mm Rädern gut funktionieren sollte.

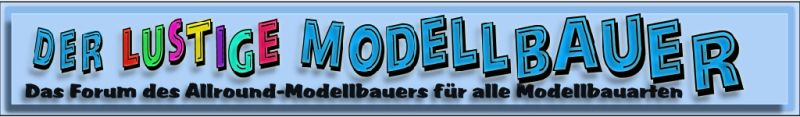

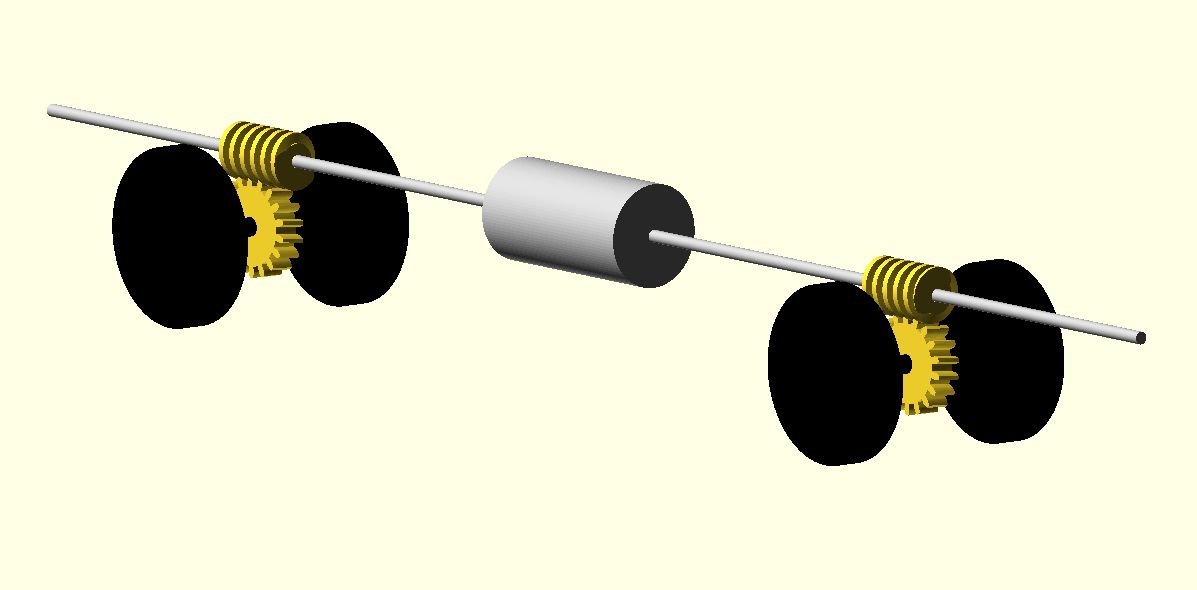

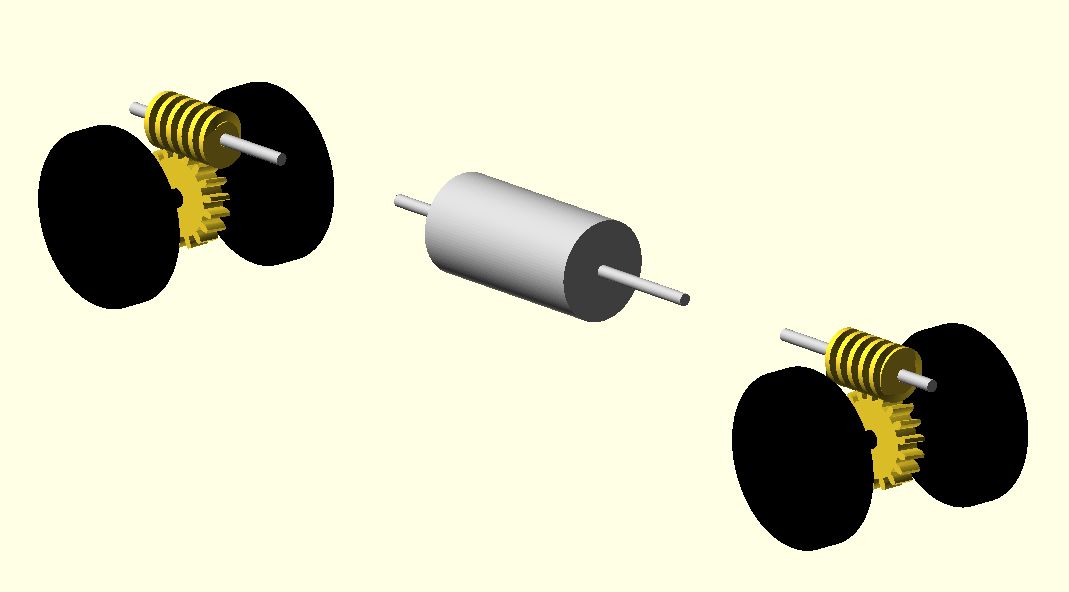

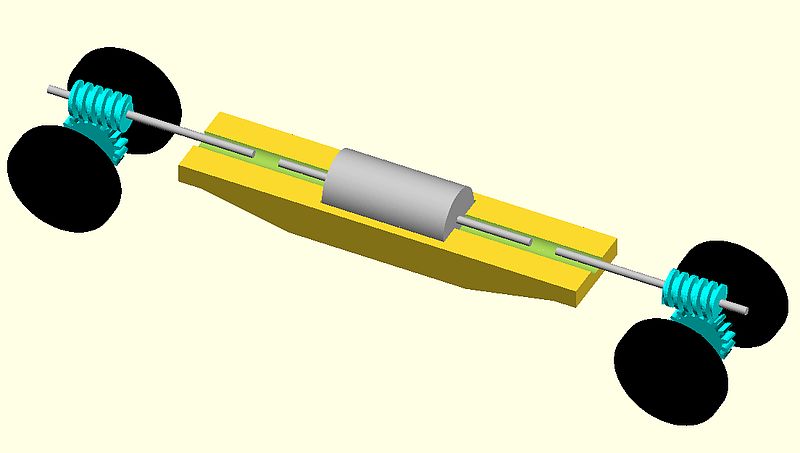

Die Getriebeteile habe ich eben schnell mit der an anderer Stelle bereits erwähnten OpenSCAD Bibliothek erstellt. Dann habe ich den Motor zwar nur grob, aber mit seinen exakten Abmessungen erstellt. Um die Schnecken und den Motor passend auszurichten, habe ich zunächst die Wellen deutlich zu lang gemacht. So ließ sich alles zueinander genau ausrichten.

Die schwarzen Scheiben stellen die Radsätze dar, hier im Abstand von 80mm angeordnet. Den Abstand kann man aber relativ leicht auf andere Maße einstellen. Auch lässt sich das Fahrwerk später mit längeren Achsen problemlos für 0m und sogar 0 Regelspur verwenden. Schließlich muss man die Radscheiben (zumindest eine) sowieso von den Achsen abziehen und später wieder aufschieben. Sonst bekommt man die Schneckenräder nicht montiert. Dann kann man auch gleich eine längere Achse verwenden. Ist ein Abwasch.

Nachdem ich die Motor- Wellen wieder auf das “echte” Maß gebracht habe, sieht man das sich doch Lücken zwischen den Motor- und Schnecken- Wellen ergeben. Da ich den Motor wohl verkleben werde, macht eine starre Verlängerung z.B. mit einem Messingrohr nicht ganz so viel Sinn, Ich werde einen Silikonschlauch verwenden, der kleine Höhen und Längen- Differenzen problemlos ausgleichen kann. Die Schnecken- Wellenstücke sollen mit Mini- Kugellagern befestigt werden. Eigentlich hatte ich das gleiche auch mit den Radsätzen vor. Aber ich bin mir nicht ganz sicher, ob das geht, weil ich befürchte, die Kugellager tragen zu dick auf. Außerdem soll eine Achse pendelnd gelagert werden, damit man eine Dreipunkt- Auflage bekommt. Für die Leute mit Schienenstrom werde ich Aufnahmen für 2,5 mm Kugelkontakte vorsehen, wie es sie z.B. bei Schnellenkamp gibt. Ich werde selbst aber sicher keine einbauen..

Eigentlich schon “bekloppt”. Alles, was ich bis hierhin konstruiert habe, wird später nicht mit gedruckt. Die Schnecken und Schneckenräder will ich zwar auch drucken, aber separat. Der Rest dient nur dazu, die eigentlichen Druckteile konstruieren zu können. So weit erst mal für heute.

Ich kann aktuell nichts drucken, da mir ein paar Verschleißteile des Druckers fehlen, die im Moment in Europa kaum aufzutreiben sind. Also beschäftige ich mich einfach mal ein wenig mit der CAD.

Für 0e gibt es zwar einige fertige motorisierte Fahrwerke, die aber oft zu kleine Räder und/oder zu große Preise haben. Daneben sind die möglichen Achsstände auch eingeschränkt. Speziell bei längeren Achsständen, wie sie bei Triebwagen vorkommen, gibt es fast gar nichts zu kaufen. Alte H0 Schätzchen wie den Piko VT 135 bekommt man zwar, aber der Antrieb ist dann so klobig, das man kaum noch eine Inneneinrichtung in den Triebwagen hinein bekommt. Was mir vorschwebt, ist ein Antrieb, der (fast) komplett in und unter dem Rahmen verschwindet. So etwas gibt es fertig nicht, also muss ich meine grauen Zellen entsprechend quälen.

Als erstes stand die Suche nach einem passenden Motor auf dem Programm. Bei Aliexpress

- Code:

https://de.aliexpress.com/item/1005001323339344.html

bin ich dann fündig geworden in Form eines 816 D Glockenanker- Motors für 3-12 Volt Betriebsspannung. Der Motor kostet knapp 4€ und es gibt ihn in zwei Geschwindigkeiten. Die langsame Variante liefert 13500 U/min, die Schnelle 18000 U/min. Die kraft des Winzlings recht locker aus für einen Triebwagen, der höchstens mal 1 oder 2 Anhänger ziehen muss… Als Räder dachte ich an die leicht und günstig zu bekommenen 14,1mm Hornby Räder, die ich sowieso (fast) immer vorrätig habe. Die Größe entspricht in 1:45 etwa 650mm Vorbildgröße. Ein durchaus gängiges Maß bei Triebwagen.

Bei einer Getriebe- Übersetzung von 1:18 (Schnecke mit einem 18 Zähne Schneckenrad) und dem “langsamen” Motor ergibt sich mit den 14,1 mm Rädern eine Vorbild- Höchstgeschwindigkeit von knapp 100 km/h bei 12 Volt. Bei Akku- Betrieb sind das dann nicht mal mehr 40 km/h. Deswegen werde ich wohl die 18000 U/min Variante einsetzen. Schließlich ist selbst das Schweineschnäuzchen schon 56 km/h schnell… Bei 12 Volt wird der Antrieb mit dem “schnellen” Motor dann 133 km/h schnell. Das ist für ältere Triebwagen sicher zu viel, doch bei Akku- Betrieb passt das mit etwa 50 km/h dann ziemlich gut.

Um kein zu riesiges Schneckenrad zu bekommen, wurde als Modul M0.4 ausgewählt. Das Schneckenrad mit 18 Zähnen hat dann 8 mm Durchmesser, was hinter den 14 mm Rädern gut funktionieren sollte.

Die Getriebeteile habe ich eben schnell mit der an anderer Stelle bereits erwähnten OpenSCAD Bibliothek erstellt. Dann habe ich den Motor zwar nur grob, aber mit seinen exakten Abmessungen erstellt. Um die Schnecken und den Motor passend auszurichten, habe ich zunächst die Wellen deutlich zu lang gemacht. So ließ sich alles zueinander genau ausrichten.

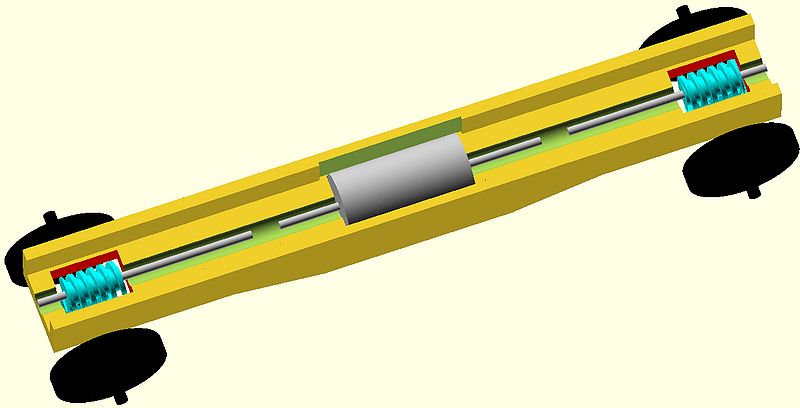

Die schwarzen Scheiben stellen die Radsätze dar, hier im Abstand von 80mm angeordnet. Den Abstand kann man aber relativ leicht auf andere Maße einstellen. Auch lässt sich das Fahrwerk später mit längeren Achsen problemlos für 0m und sogar 0 Regelspur verwenden. Schließlich muss man die Radscheiben (zumindest eine) sowieso von den Achsen abziehen und später wieder aufschieben. Sonst bekommt man die Schneckenräder nicht montiert. Dann kann man auch gleich eine längere Achse verwenden. Ist ein Abwasch.

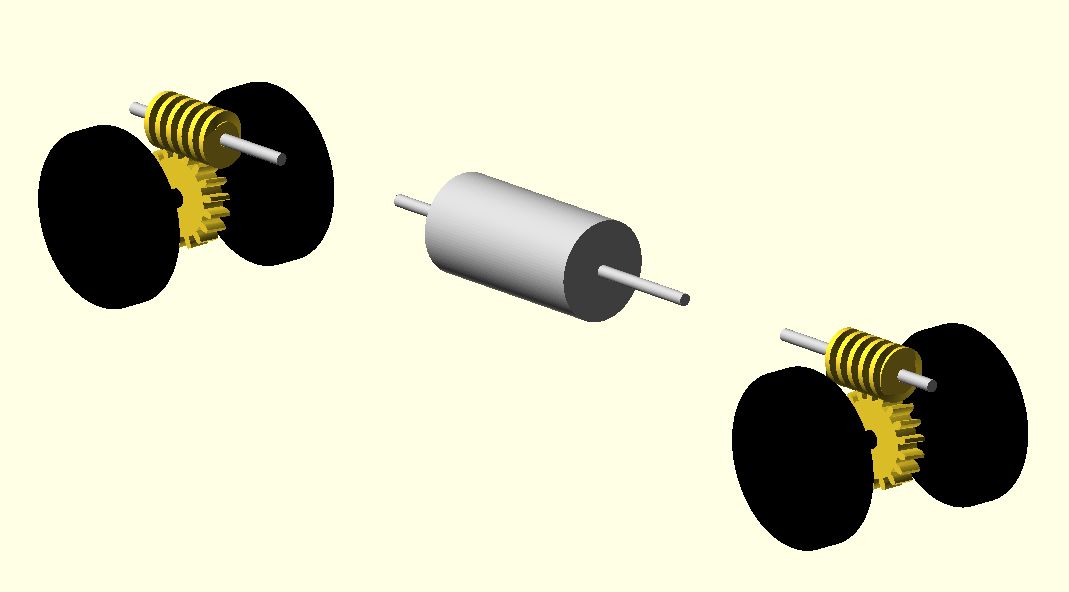

Nachdem ich die Motor- Wellen wieder auf das “echte” Maß gebracht habe, sieht man das sich doch Lücken zwischen den Motor- und Schnecken- Wellen ergeben. Da ich den Motor wohl verkleben werde, macht eine starre Verlängerung z.B. mit einem Messingrohr nicht ganz so viel Sinn, Ich werde einen Silikonschlauch verwenden, der kleine Höhen und Längen- Differenzen problemlos ausgleichen kann. Die Schnecken- Wellenstücke sollen mit Mini- Kugellagern befestigt werden. Eigentlich hatte ich das gleiche auch mit den Radsätzen vor. Aber ich bin mir nicht ganz sicher, ob das geht, weil ich befürchte, die Kugellager tragen zu dick auf. Außerdem soll eine Achse pendelnd gelagert werden, damit man eine Dreipunkt- Auflage bekommt. Für die Leute mit Schienenstrom werde ich Aufnahmen für 2,5 mm Kugelkontakte vorsehen, wie es sie z.B. bei Schnellenkamp gibt. Ich werde selbst aber sicher keine einbauen..

- Code:

https://spur-0-kaufhaus.de/epages/f9725276-ffe7-4b2e-aab8-fd80f674b4d6.sf/de_DE/?ObjectPath=/Shops/f9725276-ffe7-4b2e-aab8-fd80f674b4d6/Products/8129

Eigentlich schon “bekloppt”. Alles, was ich bis hierhin konstruiert habe, wird später nicht mit gedruckt. Die Schnecken und Schneckenräder will ich zwar auch drucken, aber separat. Der Rest dient nur dazu, die eigentlichen Druckteile konstruieren zu können. So weit erst mal für heute.

Claus60- Skalpell-Künstler

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hey Claus!

Wenn Du eventuell Anregungen brauchst.....

ist zwar in erster Linie Metall, aber es geht eventuell auch nur ums Prinzip.

Auch hier kann man sich mal informieren, was so alles gemacht wird.

Gruß

Manfred

Wenn Du eventuell Anregungen brauchst.....

- Code:

http://www.pojezdypg.cz/index.php?id=stavebnice-pojezdu-pro-rozvory-4700-az-6500-mm-h0

ist zwar in erster Linie Metall, aber es geht eventuell auch nur ums Prinzip.

Auch hier kann man sich mal informieren, was so alles gemacht wird.

- Code:

https://www.locosnstuff.com/

Gruß

Manfred

gronauer- Superkleber

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hallo.

Inzwischen habe ich angefangen, die ersten “bleibenden” Teile zu konstruieren.

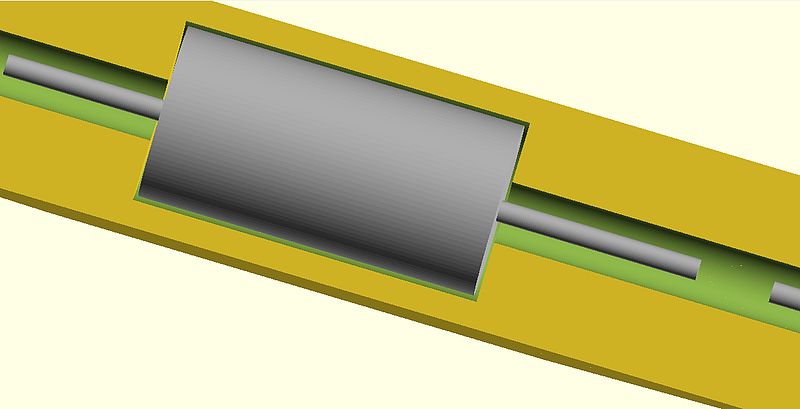

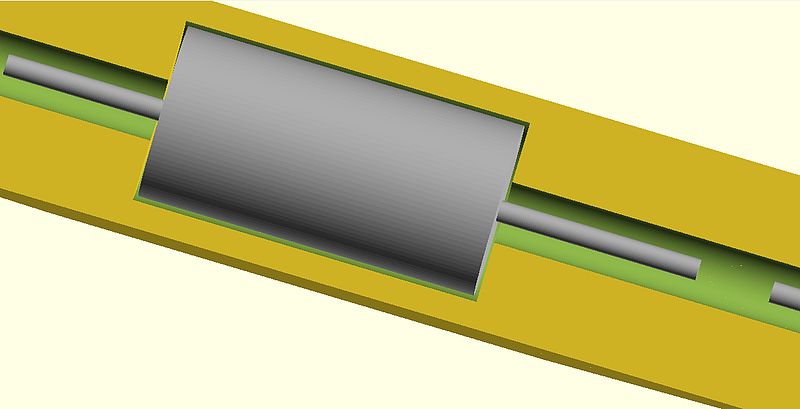

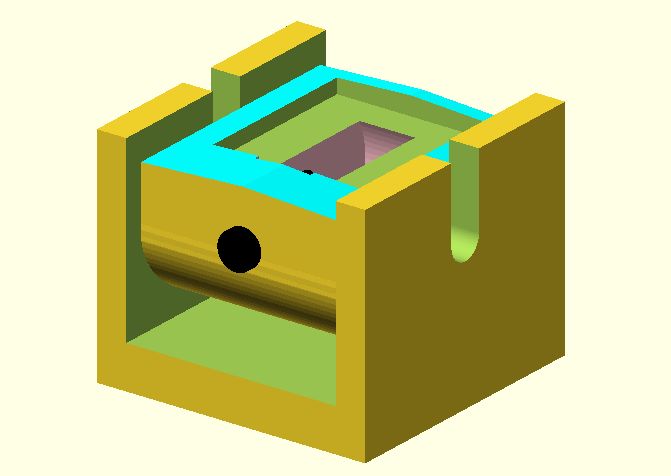

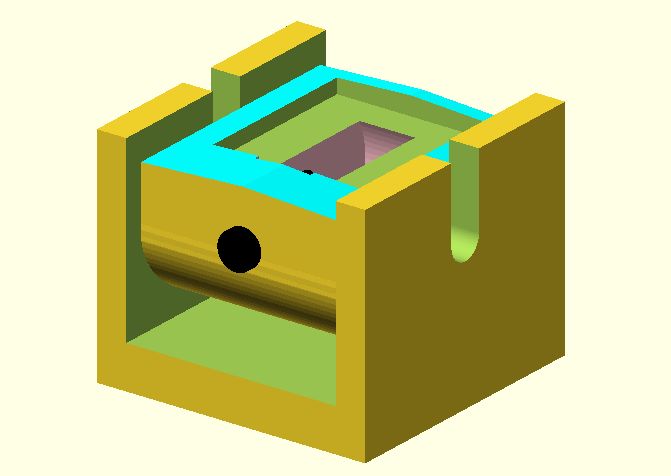

Zunächst mal die Lagerschale für den Motor. Er hat etwas “Luft” , da ich ihn ja mit Zweikomponentenkleber einkleben will. Glockenanker- Motoren sind wartungsfrei. Das sollte also für eine ganz lange Zeit ausreichen.

Hier sieht man den Spielraum. Wenn ich das Fahrwerk drucken kann, werde ich sehen, ob das Spiel so passt oder zu viel bzw. zu wenig ist. Ich habe auch die Schneckenwellen entsprechend verlängert, damit die Schlauchkupplung aus Silikon keine weiten Strecken überbrücken muss.

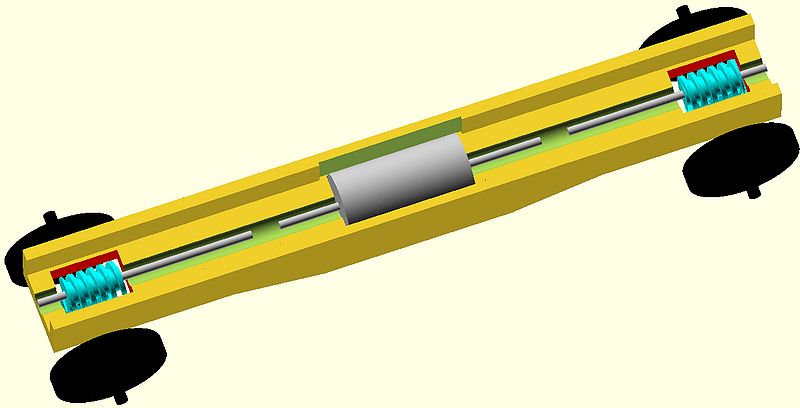

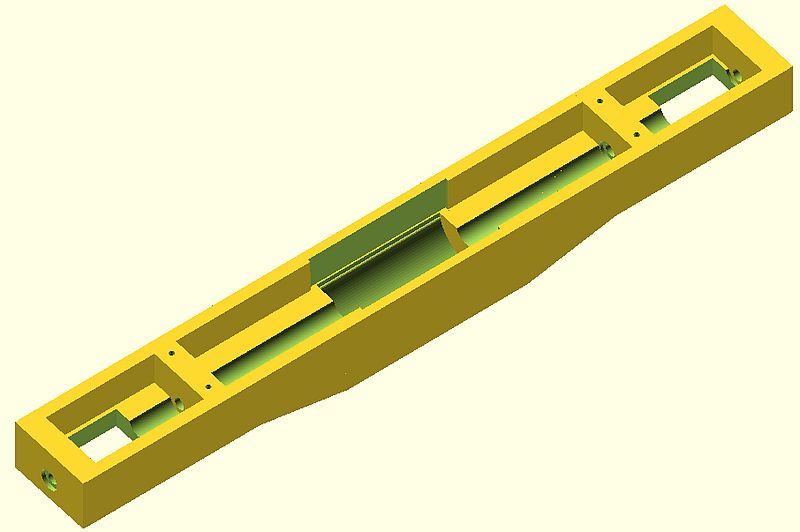

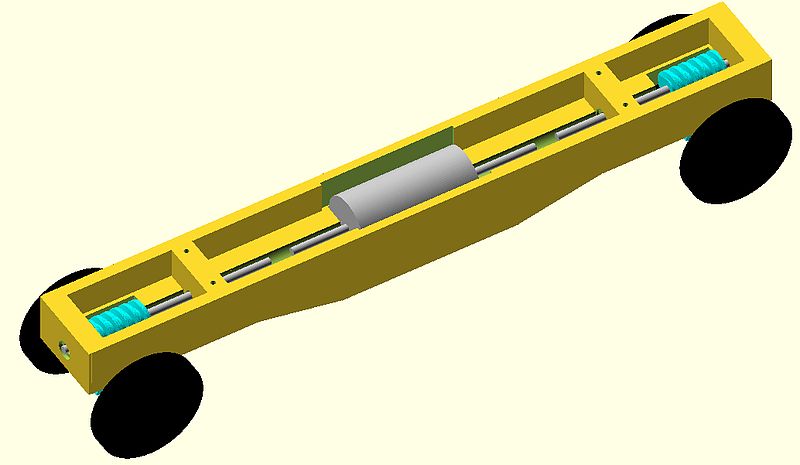

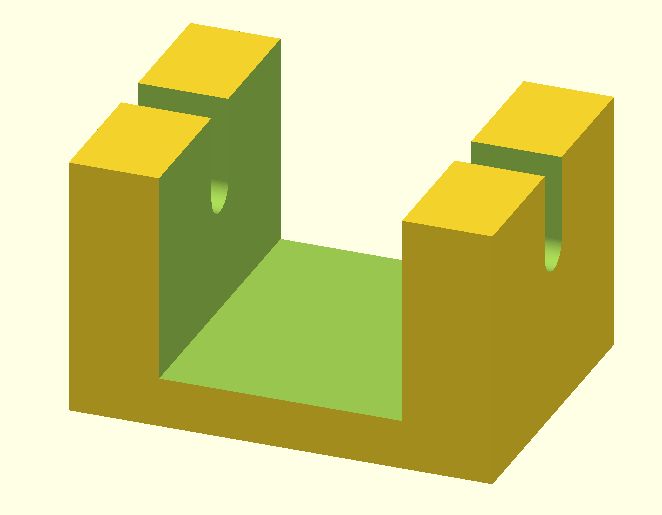

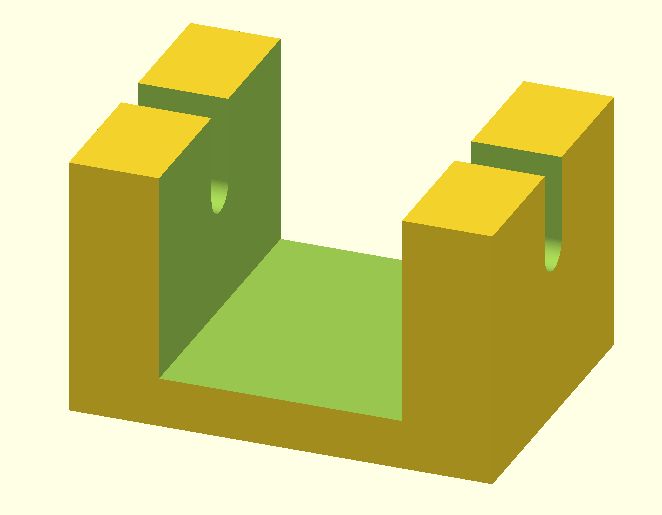

Danach habe ich die Längsträger konstruiert und die Motor- Lagerschale integriert. Außerdem habe ich Aussparungen für die Schnecken vorgesehen. Als nächstes kommen jetzt die Lagerböcke für die Schneckenwellen dran.

Ich habe mich umentschieden und mich gegen Kugellager sondern für Sinterlagen entschieden. Sinterlager sind wartungsfrei, selbst schmierend und deutlich kompakter als Kugellager, die ab und an etwas Fett benötigen. Zum Glück gibt es sowohl für die 1,0mm Schneckenwellen als auch für die 1,5mm Achsen passende Sinterlagerbuchsen zu kaufen.

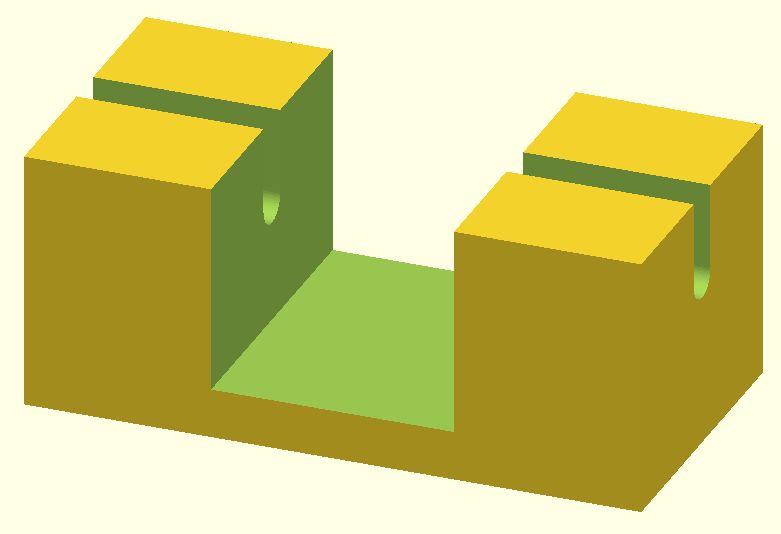

In den beiden inneren Lagerböcken sind Bohrungen für 1,5 mm Schrauben, mit denen die Abdeckung am eigentlichen Träger angeschraubt wird.

In der Abdeckung sin zwei 2mm Löcher vorgesehen, mit denen man das komplette Fahrwerk an das Fahrzeug schrauben kann. Wäre mein Drucker schon wieder einsatzfähig, könnte ich die Abdeckung sogar schon mal drucken. Viel ändern wird sich daran nicht mehr.

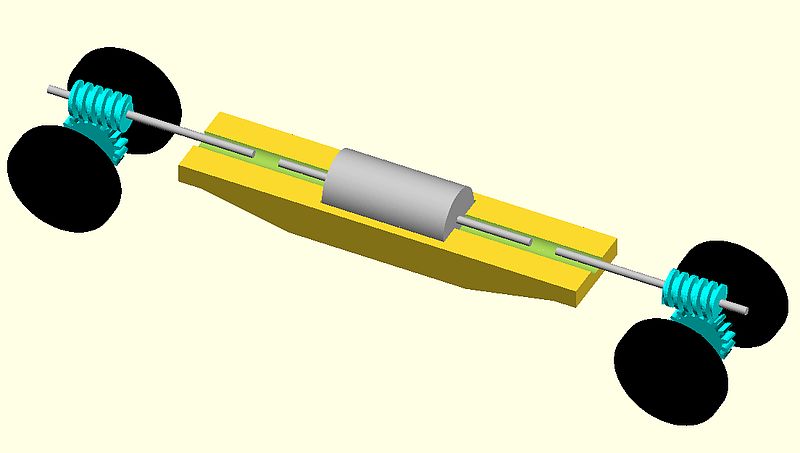

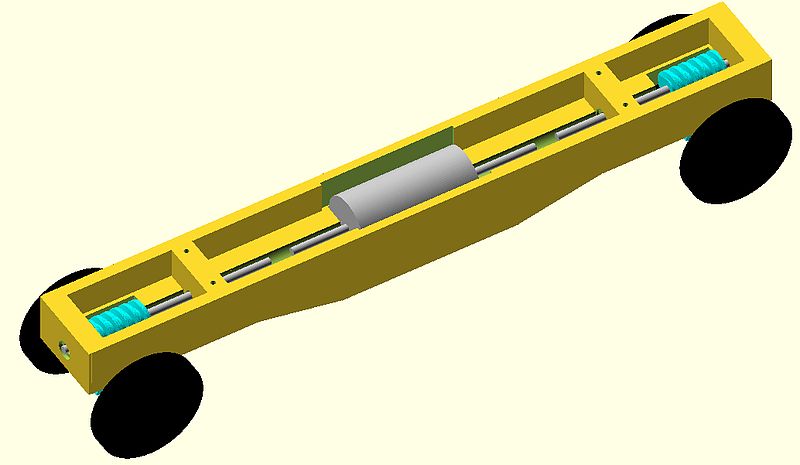

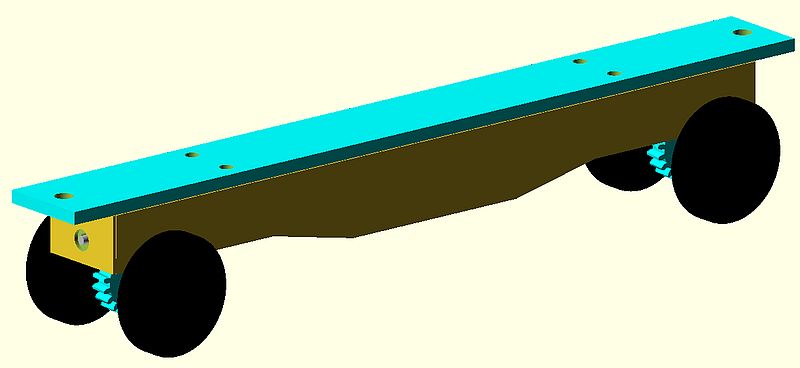

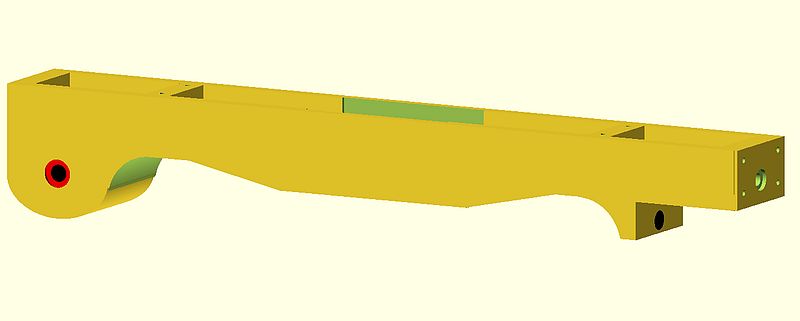

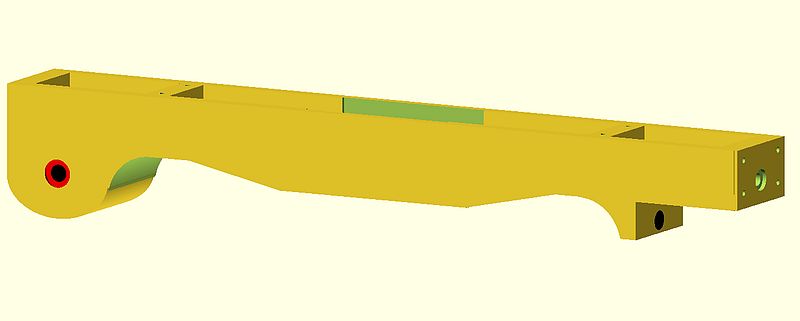

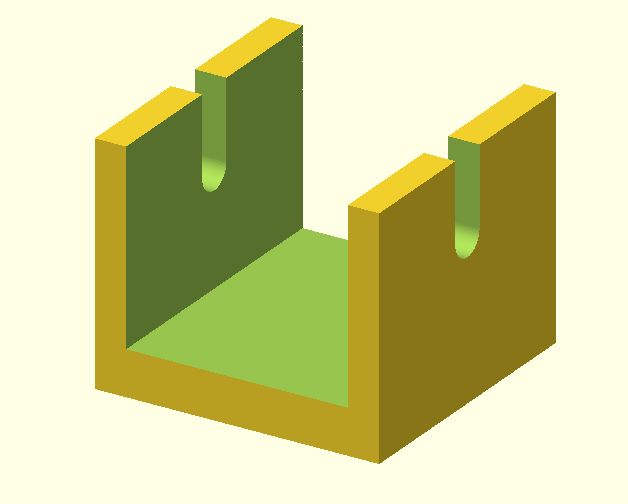

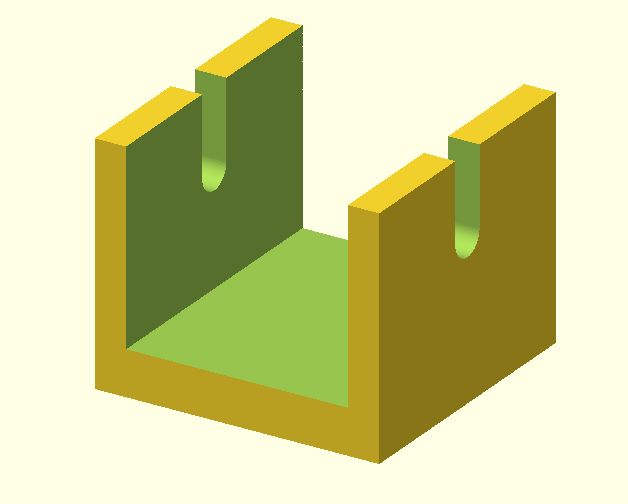

So sieht der eigentliche Träger aus, ohne die “technischen” Komponenten.

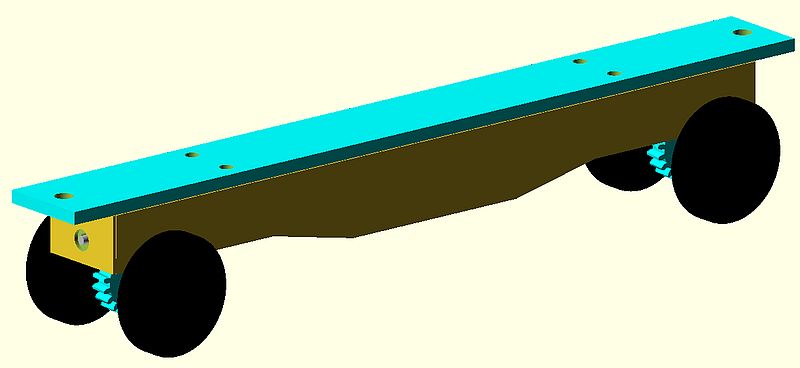

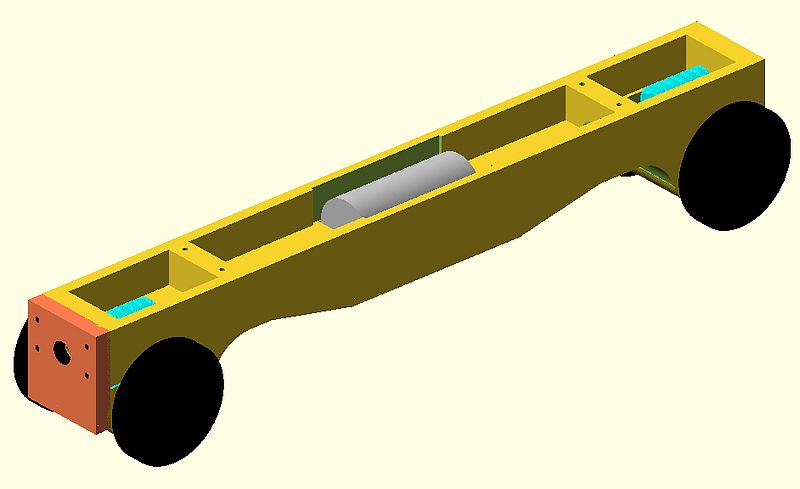

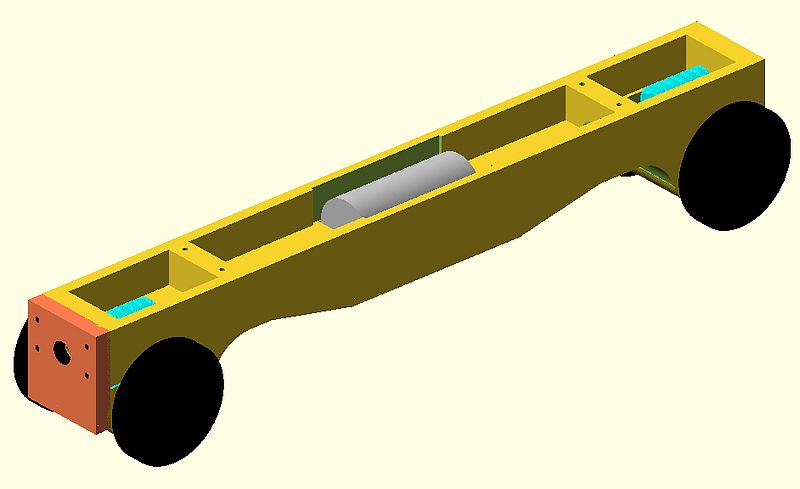

Und so, das “virtuell montierte” Fahrwerk.

Als nächstes kommen dann die Achslager dran, mit den Abdeckungen für die Zahnräder und der einseitigen Pendel-Achse. Das ist dann der nächste Konstruktions- Abschnitt.

Inzwischen habe ich angefangen, die ersten “bleibenden” Teile zu konstruieren.

Zunächst mal die Lagerschale für den Motor. Er hat etwas “Luft” , da ich ihn ja mit Zweikomponentenkleber einkleben will. Glockenanker- Motoren sind wartungsfrei. Das sollte also für eine ganz lange Zeit ausreichen.

Hier sieht man den Spielraum. Wenn ich das Fahrwerk drucken kann, werde ich sehen, ob das Spiel so passt oder zu viel bzw. zu wenig ist. Ich habe auch die Schneckenwellen entsprechend verlängert, damit die Schlauchkupplung aus Silikon keine weiten Strecken überbrücken muss.

Danach habe ich die Längsträger konstruiert und die Motor- Lagerschale integriert. Außerdem habe ich Aussparungen für die Schnecken vorgesehen. Als nächstes kommen jetzt die Lagerböcke für die Schneckenwellen dran.

Ich habe mich umentschieden und mich gegen Kugellager sondern für Sinterlagen entschieden. Sinterlager sind wartungsfrei, selbst schmierend und deutlich kompakter als Kugellager, die ab und an etwas Fett benötigen. Zum Glück gibt es sowohl für die 1,0mm Schneckenwellen als auch für die 1,5mm Achsen passende Sinterlagerbuchsen zu kaufen.

In den beiden inneren Lagerböcken sind Bohrungen für 1,5 mm Schrauben, mit denen die Abdeckung am eigentlichen Träger angeschraubt wird.

In der Abdeckung sin zwei 2mm Löcher vorgesehen, mit denen man das komplette Fahrwerk an das Fahrzeug schrauben kann. Wäre mein Drucker schon wieder einsatzfähig, könnte ich die Abdeckung sogar schon mal drucken. Viel ändern wird sich daran nicht mehr.

So sieht der eigentliche Träger aus, ohne die “technischen” Komponenten.

Und so, das “virtuell montierte” Fahrwerk.

Als nächstes kommen dann die Achslager dran, mit den Abdeckungen für die Zahnräder und der einseitigen Pendel-Achse. Das ist dann der nächste Konstruktions- Abschnitt.

Claus60- Skalpell-Künstler

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hallo Claus,

da wird die Montage der Schneckenwellen aber eine ganz ordentliche sportliche Herausforderung::

Für die auf der Welle montierte Schnecke wäre es eigentlich erforderlich, dass Du die Welle radial, von oben oder unten einlegst. Das kollidiert aber mit den Lagern, für die Du die Welle axial einschieben müsstest, was wiederum die Schnecke nicht zulässt. Deshalb folgender Vorschlag:

Wie wäre es, die äußeren Lagersitze zu halbieren und deren obere Hälftn am hellblauen Rahmenbauteil anzubringen? Dann könntest Du die Wellen mit Schnecke und Lagern vormontieren, und alles bequem einlegen. Endgültig fixiert würden dann die Schneckenwellen mit der Montage des Rahmenteils,

da wird die Montage der Schneckenwellen aber eine ganz ordentliche sportliche Herausforderung::

Für die auf der Welle montierte Schnecke wäre es eigentlich erforderlich, dass Du die Welle radial, von oben oder unten einlegst. Das kollidiert aber mit den Lagern, für die Du die Welle axial einschieben müsstest, was wiederum die Schnecke nicht zulässt. Deshalb folgender Vorschlag:

Wie wäre es, die äußeren Lagersitze zu halbieren und deren obere Hälftn am hellblauen Rahmenbauteil anzubringen? Dann könntest Du die Wellen mit Schnecke und Lagern vormontieren, und alles bequem einlegen. Endgültig fixiert würden dann die Schneckenwellen mit der Montage des Rahmenteils,

Lupo60- Modellbau-Experte

Frank Kelle und gronauer mögen diesen Beitrag

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hi Wolfgang.

Sooo kompliziert wird das nicht. Die Schnecke wird erst beim Einschieben der Welle montiert und dabei mit Loctite gesichert. Wenn ich die Lager zweiteilig machen würde, wäre weder die genaue Ausrichtung noch die Stabilität gewährleistet. Dafür sitzt die Welle zu tief im Rahmen drin. Doch genau das wollte ich ja, ein kompaktes, flaches Fahrwerk. Das dürfte sogar den eigentlichen Rahmen in der Stabilität beeinträchtigen, fürchte ich. Da ist mir etwas Fummelei bei der Montage lieber als eine wackelige und krumme Schneckenwelle... Macht man ja nicht jeden Tag.

Und sollte das wider Erwarten doch nicht gehen, merke ich das ja bei der Montage und kann es dann immer noch ändern und die Instabilität in Kauf nehmen. Wobei ich dann erst versuchen würde, die Lagerbock- Hälften nach der Wellenmontage fest mit dem Rahmen zu verkleben statt sie an den Deckel zu montieren. Und ich würde lieber die inneren Böcke halbieren als die Äußeren, da die Äußeren wirklich entscheidend für die Steifigkeit des Rahmens sind. Und als ein Teil gedruckt ist immer viel stabiler als verklebt, zumindest beim 3D Resin...

So ein Rahmen ist schnell gedruckt (weniger als 30 Minuten) und kostet nicht die Welt (ca 0,30€, beides laut Slicer). Ist halt der Vorteil, wenn man sowas inhäusig herstellen kann... Hauptsache ich vermurkse dabei die Sinterlager nicht, denn die werden das teuerste am ganzen Fahrwerk. Die Lager kosten mit 6€ tatsächlich deutlich mehr als der Motor oder die Radsätze...

Sooo kompliziert wird das nicht. Die Schnecke wird erst beim Einschieben der Welle montiert und dabei mit Loctite gesichert. Wenn ich die Lager zweiteilig machen würde, wäre weder die genaue Ausrichtung noch die Stabilität gewährleistet. Dafür sitzt die Welle zu tief im Rahmen drin. Doch genau das wollte ich ja, ein kompaktes, flaches Fahrwerk. Das dürfte sogar den eigentlichen Rahmen in der Stabilität beeinträchtigen, fürchte ich. Da ist mir etwas Fummelei bei der Montage lieber als eine wackelige und krumme Schneckenwelle... Macht man ja nicht jeden Tag.

Und sollte das wider Erwarten doch nicht gehen, merke ich das ja bei der Montage und kann es dann immer noch ändern und die Instabilität in Kauf nehmen. Wobei ich dann erst versuchen würde, die Lagerbock- Hälften nach der Wellenmontage fest mit dem Rahmen zu verkleben statt sie an den Deckel zu montieren. Und ich würde lieber die inneren Böcke halbieren als die Äußeren, da die Äußeren wirklich entscheidend für die Steifigkeit des Rahmens sind. Und als ein Teil gedruckt ist immer viel stabiler als verklebt, zumindest beim 3D Resin...

So ein Rahmen ist schnell gedruckt (weniger als 30 Minuten) und kostet nicht die Welt (ca 0,30€, beides laut Slicer). Ist halt der Vorteil, wenn man sowas inhäusig herstellen kann... Hauptsache ich vermurkse dabei die Sinterlager nicht, denn die werden das teuerste am ganzen Fahrwerk. Die Lager kosten mit 6€ tatsächlich deutlich mehr als der Motor oder die Radsätze...

Claus60- Skalpell-Künstler

Lupo60 mag diesen Beitrag

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Na, ich wünsche Dir auf jeden Fall viel Erfolg! Natürlich sehe ich‘s auch etwas durch die Spur-N-Brille, in der alles ja gleich nochmals etwas fummeliger ausfällt.

Interessant werden natürlich auch die Erfahrungen mit den Zahnrädern und Schnecken aus dem 3D-Drucker. Für meine Weichenantriebe hatte ich m0,5 gewählt und das ging ganz gut. Zumindest schaffen es die CAD Programme und der Slicer, eine funktionierende Geometrie zu erzeugen und herzustellen. Das ist jetzt natürlich überhaupt kein Vergleich mit einem Fahrzeugantrieb. Da bin ich mal gespannt, was Du für Erfahrungen machst.

Hier fahre ich gedanklich noch zweigleisig. Einerseits habe ich mir schon mal einen Satz Modulfräser m0,3 zugelegt, um da in Messing arbeiten zu können. Aber das wäre dann doch ziemlich mühselig und zeitraubend. Da wäre es natürlich viel angenehmer und weniger mühsam, wenn es gedruckte Zahnräder auch täten.

Interessant werden natürlich auch die Erfahrungen mit den Zahnrädern und Schnecken aus dem 3D-Drucker. Für meine Weichenantriebe hatte ich m0,5 gewählt und das ging ganz gut. Zumindest schaffen es die CAD Programme und der Slicer, eine funktionierende Geometrie zu erzeugen und herzustellen. Das ist jetzt natürlich überhaupt kein Vergleich mit einem Fahrzeugantrieb. Da bin ich mal gespannt, was Du für Erfahrungen machst.

Hier fahre ich gedanklich noch zweigleisig. Einerseits habe ich mir schon mal einen Satz Modulfräser m0,3 zugelegt, um da in Messing arbeiten zu können. Aber das wäre dann doch ziemlich mühselig und zeitraubend. Da wäre es natürlich viel angenehmer und weniger mühsam, wenn es gedruckte Zahnräder auch täten.

Lupo60- Modellbau-Experte

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hallo.

Heute war mir ein wenig langweilig im Büro, ich war ganz alleine, da alle Kollegen außer Haus unterwegs waren. Deswegen habe ich weiter am Antrieb konstruiert. Bis ca Mitte April sollten alle Teile (hoffentlich auch die Drucker- Verschleißteile) da sein, um einen ersten Versuch starten zu können.

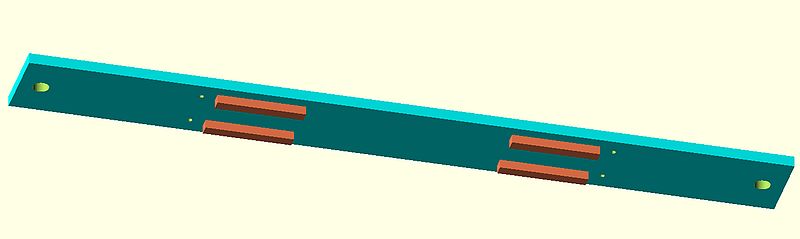

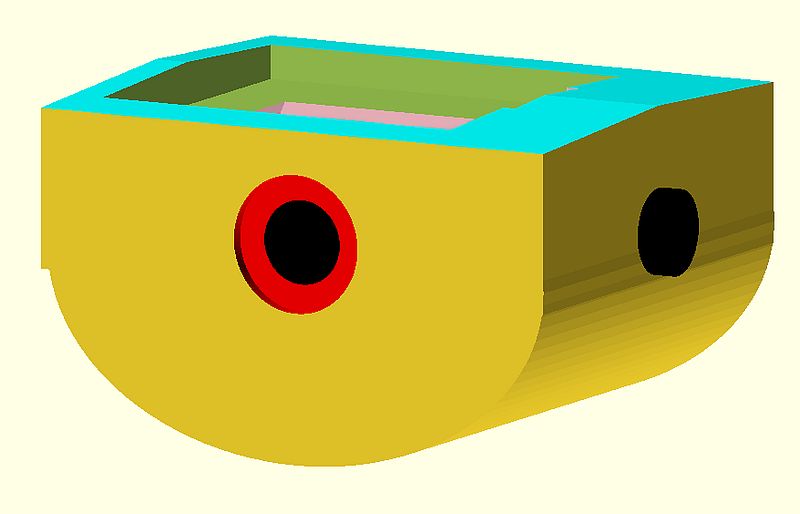

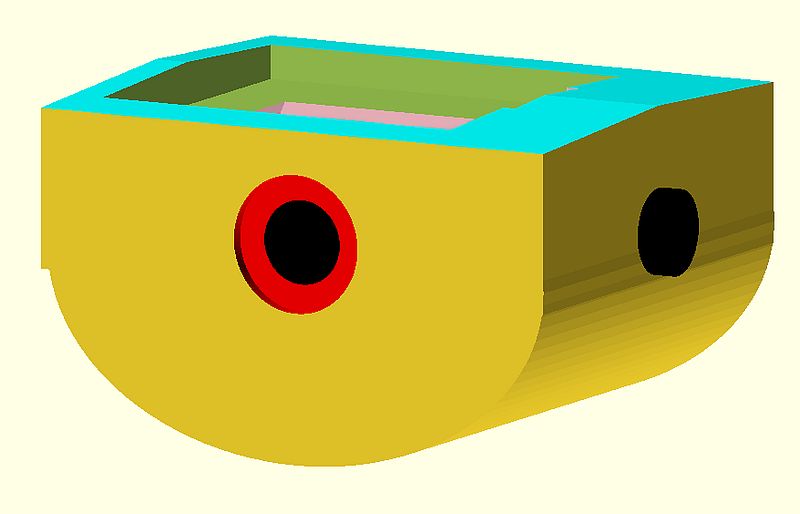

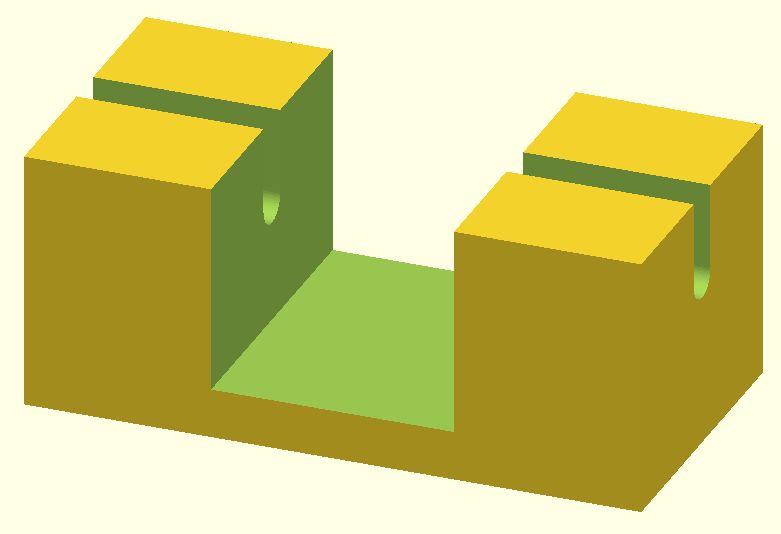

So sieht es jetzt ohne Deckel aus. Der “Coral” -farbene “Klotz” wird nach der Montage der Achse angeschraubt, um ein leichtes Pendeln der Achse zu ermöglichen.

Dieses Teil ist das Pendel- Lager. Der rote Bereich ist für die Sinterlager der Achsen gedacht und der schwarze “Knubbel” nebenan greift in Löcher im Rahmen, damit sich die Achse ein wenig bewegen kann. Deswegen ist auch die Oberseite nicht eben, sondern leicht abgeschrägt. Das Grundprinzip habe ich bei der Roco Köf 3 abgekupfert, bei der die Dreipunkt- Auflage auf vergleichbare Art hergestellt wird.

So sieht jetzt der eigentliche Rahmen aus. man erkennt gut die (linke) starr gelagerte Achse und die Halterung rechts für die Pendelachse.

Ich bin ja mächtig gespannt, ob das alles tatsächlich so funktioniert, wie ich mir das ausgedacht habe.

Heute war mir ein wenig langweilig im Büro, ich war ganz alleine, da alle Kollegen außer Haus unterwegs waren. Deswegen habe ich weiter am Antrieb konstruiert. Bis ca Mitte April sollten alle Teile (hoffentlich auch die Drucker- Verschleißteile) da sein, um einen ersten Versuch starten zu können.

So sieht es jetzt ohne Deckel aus. Der “Coral” -farbene “Klotz” wird nach der Montage der Achse angeschraubt, um ein leichtes Pendeln der Achse zu ermöglichen.

Dieses Teil ist das Pendel- Lager. Der rote Bereich ist für die Sinterlager der Achsen gedacht und der schwarze “Knubbel” nebenan greift in Löcher im Rahmen, damit sich die Achse ein wenig bewegen kann. Deswegen ist auch die Oberseite nicht eben, sondern leicht abgeschrägt. Das Grundprinzip habe ich bei der Roco Köf 3 abgekupfert, bei der die Dreipunkt- Auflage auf vergleichbare Art hergestellt wird.

So sieht jetzt der eigentliche Rahmen aus. man erkennt gut die (linke) starr gelagerte Achse und die Halterung rechts für die Pendelachse.

Ich bin ja mächtig gespannt, ob das alles tatsächlich so funktioniert, wie ich mir das ausgedacht habe.

Claus60- Skalpell-Künstler

Lupo60 mag diesen Beitrag

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Re: Gedrucktes Antriebs- Fahrwerk für Triebwagen u.Ä.

Hi.

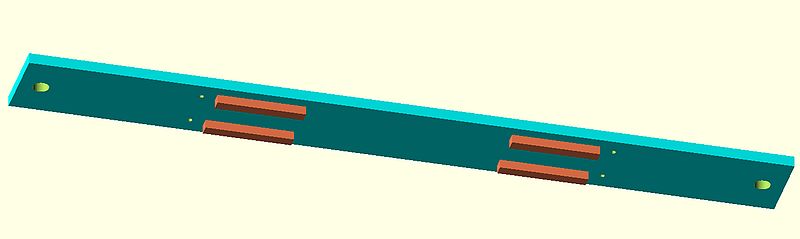

Eine Kleinigkeit fehlt noch. Man muss ja zur Montage des Schneckenrads mindestens eine Radscheibe von der Achse abziehen und später wieder aufpressen. Damit man dabei das Radsatz- Innenmaß einhält, ist es am besten, eine entsprechende Lehre dafür zu haben. Nun, das ist kein großer Aufwand.

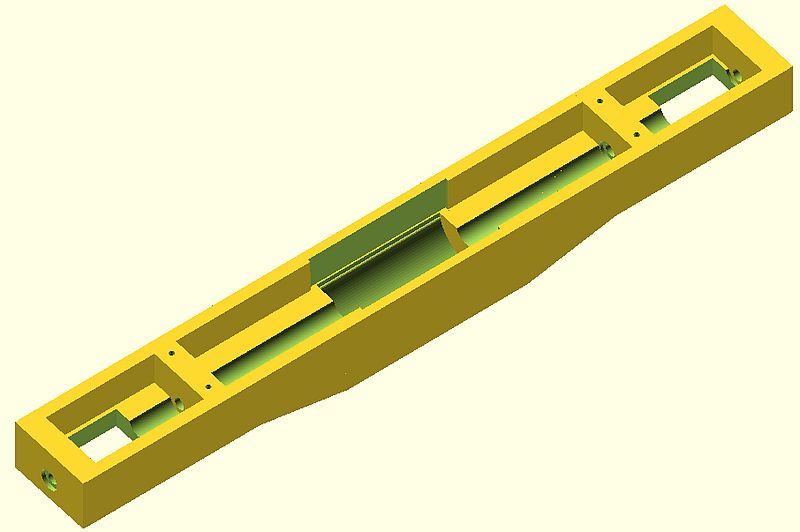

Hier ist zur Veranschaulichung das Pendel-Lager mit dargestellt. Die Breite der Lehre entspricht genau dem Innenmaß der 16,5mm Radsätze laut NEM. Man muss also nur die Radscheiben so weit auf die Achse schieben, bis sie an der Lehre anliegen.

So sieht das Teil solo aus, wie es später gedruckt wird.

Eine Variante für 0m, genauer sogar zwei Varianten, für 22,2 und 22.5 mm Spurweite sind auch vorgesehen. By the way, welches Innenmaß ist denn für 22,2 mm "normgerecht"? In der NEM gibt es nur 22,5 mm Spurweite. Kann man da einfach 0,3 mm Abziehen (wie ich das getan habe), oder ist das doch ein anderer Wert?

Selbst eine Variante für 0 Regelspur ist noch möglich. Aber bei noch größeren Spurweiten werden wohl langsam sowohl der Motor als auch die 1,5 mm Achsen und H0 Radscheiben an ihre Grenzen kommen. Der Antrieb ist ja für die 14,1 mm Hornby 00 Radsätze vorgesehen. Für größere Spurweiten als 16,5 mm muss man sich selbst aus 1,5 mm Stahldraht neue Achsen passender Länge zuschneiden. Kleinere Spurweiten (13,3 oder gar 12 mm) sind nicht möglich. Dafür ist das Fahrwerk zu breit…

Eine Kleinigkeit fehlt noch. Man muss ja zur Montage des Schneckenrads mindestens eine Radscheibe von der Achse abziehen und später wieder aufpressen. Damit man dabei das Radsatz- Innenmaß einhält, ist es am besten, eine entsprechende Lehre dafür zu haben. Nun, das ist kein großer Aufwand.

Hier ist zur Veranschaulichung das Pendel-Lager mit dargestellt. Die Breite der Lehre entspricht genau dem Innenmaß der 16,5mm Radsätze laut NEM. Man muss also nur die Radscheiben so weit auf die Achse schieben, bis sie an der Lehre anliegen.

So sieht das Teil solo aus, wie es später gedruckt wird.

Eine Variante für 0m, genauer sogar zwei Varianten, für 22,2 und 22.5 mm Spurweite sind auch vorgesehen. By the way, welches Innenmaß ist denn für 22,2 mm "normgerecht"? In der NEM gibt es nur 22,5 mm Spurweite. Kann man da einfach 0,3 mm Abziehen (wie ich das getan habe), oder ist das doch ein anderer Wert?

Selbst eine Variante für 0 Regelspur ist noch möglich. Aber bei noch größeren Spurweiten werden wohl langsam sowohl der Motor als auch die 1,5 mm Achsen und H0 Radscheiben an ihre Grenzen kommen. Der Antrieb ist ja für die 14,1 mm Hornby 00 Radsätze vorgesehen. Für größere Spurweiten als 16,5 mm muss man sich selbst aus 1,5 mm Stahldraht neue Achsen passender Länge zuschneiden. Kleinere Spurweiten (13,3 oder gar 12 mm) sind nicht möglich. Dafür ist das Fahrwerk zu breit…

Claus60- Skalpell-Künstler

gronauer mag diesen Beitrag

Ähnliche Themen

Ähnliche Themen» 'Strip Down' Fokker DR.I / Artesania Latina, 1:16

» Fokker DR.I - DeAgostini-Umbau, M 1:6

» V180 001 Prototyp vom LKM Babelsberg in H0

» Universelles Freelance Drehgestell-Fahrwerk für 0e/0n30 aber auch 0m und 0f

» Alternativer RC-Einbau in fertigen Lanz Bulldog

» Fokker DR.I - DeAgostini-Umbau, M 1:6

» V180 001 Prototyp vom LKM Babelsberg in H0

» Universelles Freelance Drehgestell-Fahrwerk für 0e/0n30 aber auch 0m und 0f

» Alternativer RC-Einbau in fertigen Lanz Bulldog

Seite 1 von 1

Befugnisse in diesem Forum

Sie können in diesem Forum nicht antworten